節鎳型奧氏體(tǐ)不鏽鋼具(jù)有(yǒu)良好的性能(néng)因而在各行業廣泛應用(yòng)。柳鋼中(zhōng)金冷軋廠950 mm不鏽鋼冷連軋機組自投産(chǎn)以來斷帶率一直居高不下。文(wén)章分(fēn)析了不鏽鋼冷連軋軋制過程發生斷帶的原因,指出原料質(zhì)量缺陷是導緻冷連軋過程斷帶的主要原因,其次是操作(zuò)不當、工(gōng)裝(zhuāng)設備故障及焊縫質(zhì)量不高造成斷帶。通過加強原料表面質(zhì)量監控、優化軋制工(gōng)藝參數及規範操作(zuò)等措施,使冷連軋斷帶率降低至較低水平,提高冷連軋機組有(yǒu)效作(zuò)業率,降低生産(chǎn)工(gōng)序成本。

柳鋼中(zhōng)金950 mm不鏽鋼冷連軋機組采用(yòng)6機架六輥軋機,年設計産(chǎn)能(néng)30萬t,産(chǎn)品規格:厚度0.60~2.2 mm,寬度485~800 mm;鋼種主要為(wèi)節鎳型奧氏體(tǐ)不鏽鋼,其具(jù)有(yǒu)良好的耐蝕性、高低溫性能(néng)、力學(xué)性能(néng)及工(gōng)藝性能(néng),廣泛應用(yòng)于建築裝(zhuāng)飾、電(diàn)器化工(gōng)、衛生設備、交通運輸、航空航天及核工(gōng)業等各領域[1]。随着我國(guó)經濟的快速發展,節鎳型奧氏體(tǐ)不鏽鋼的需求不斷擴大。冷連軋機組在軋制過程中(zhōng)發生斷帶故障是冷軋工(gōng)序的主要生産(chǎn)故障之一[2]。柳鋼中(zhōng)金冷軋廠自2018年7月試生産(chǎn)以來,累計生産(chǎn)約13萬t,連軋斷帶率一直居高不下,最高月份斷帶率為(wèi)1.59%。本文(wén)主要分(fēn)析冷連軋機組軋制過程發生斷帶的規律,通過加強原料表面質(zhì)量監控、優化軋制工(gōng)藝參數及規範操作(zuò)等控制措施,降低連軋斷帶率,提高連軋機組有(yǒu)效作(zuò)業率,達到降低生産(chǎn)工(gōng)序成本。

斷帶原因分(fēn)析

不鏽鋼冷軋機組軋制過程中(zhōng)的斷帶事故主要發生在焊縫區(qū)域和非焊縫區(qū)域。在焊縫區(qū)域斷帶的主要原因是焊縫質(zhì)量不好及焊縫區(qū)軋制參數設置不合理(lǐ);非焊縫區(qū)域斷帶主要原因是原料存在邊裂、夾雜、脫皮、凹坑等缺陷,軋制張力、速度、壓下量等參數設置不合理(lǐ)以及軋制操作(zuò)故障及工(gōng)裝(zhuāng)設備故障等[3]。此外,節鎳型奧氏體(tǐ)不鏽鋼冷軋形變誘導馬氏體(tǐ)相變加重材料加工(gōng)硬化程度也是導緻冷連軋斷帶的原因之一[4]。柳鋼中(zhōng)金冷軋廠軋制過程發生斷帶情況見表1。從表1可(kě)以看出,原料質(zhì)量缺陷是導緻冷連軋過程斷帶的主要原因,自2018年7月投産(chǎn)至2019年5月底,原料質(zhì)量缺陷導緻斷帶次數占總斷帶的比例為(wèi)60.47%,其次是由于操作(zuò)、工(gōng)裝(zhuāng)設備及焊縫原因造成斷帶。

原料質(zhì)量缺陷導緻斷帶

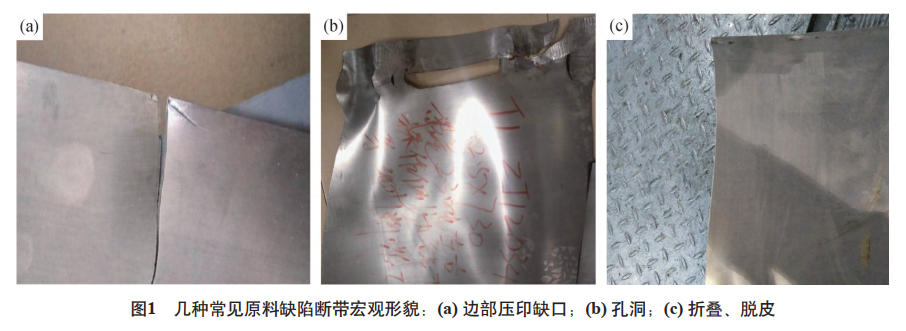

在原料質(zhì)量缺陷中(zhōng),能(néng)導緻冷連軋斷帶的缺陷主要有(yǒu):邊部裂紋、孔洞、夾雜分(fēn)層、來料厚差、硬度不均以及折疊,其他(tā)如鐮刀(dāo)彎、厚度波動、闆形不良等缺陷,達到一定程度後也可(kě)導緻斷帶[5–6]。原料缺陷導緻連軋過程斷帶的宏觀形貌如圖1。原料邊部因冶煉、軋制及物(wù)理(lǐ)撞傷、刮傷出現明顯裂縫或缺口時,開卷操作(zuò)人員較容易發現,對缺陷部位進行打磨、切除等處理(lǐ),來不及處理(lǐ)時通知軋機主操在軋制過程中(zhōng)采取相應措施,避免斷帶事故發生。但帶鋼邊部存在微小(xiǎo)裂紋時,開卷操作(zuò)人員檢查時不易發現,帶鋼裂紋部位在經5輥拉矯機拉延時,裂紋随着帶鋼的延伸向闆面内擴展,裂紋部位進入軋機後,在機架間變形及張力作(zuò)用(yòng)下發生斷帶,如圖1(a)所示。尤其在軋制薄規格時,帶鋼總變形量較大,加劇節鎳型奧氏體(tǐ)不鏽鋼加工(gōng)硬化程度,帶鋼邊部缺陷導緻斷帶幾率更高。帶鋼闆面存在孔洞時,且孔洞距離帶鋼邊部較近,其斷帶過程與邊裂相似,鋼帶因夾雜等原因形成大孔洞,即使孔洞不在鋼帶邊部,進入軋機後會導緻機架内張力偏差較大,引起軋制波動而導緻斷帶,如圖1(b)所示。

帶鋼折疊、脫皮部位進入軋機後,由于各部分(fēn)帶鋼延伸率不均勻,造成機架間張力失穩發生斷帶,如圖1(c)所示。來料帶鋼厚差加大時,帶鋼進入軋機時會導緻F1機架軋制力迅速上升,入口張力急劇下降,從而導緻帶鋼打滑或嚴重跑偏斷帶。

冷軋操作(zuò)故障

軋機區(qū)檢測儀器較多(duō),操作(zuò)人員通過測厚儀、張力計、傳感器等儀器對整個軋制過程進行監測和動态調整。當某一檢測儀器發生故障時可(kě)能(néng)導緻操作(zuò)人員調整失誤而造成斷帶,尤其是軋機入口測厚儀和各個張力計。入口測厚儀發生故障時,AGC無法對原料的厚度波動及時準确響應,若原料厚度波動較大時,将會導緻後機架張力波動大而造成嚴重斷帶。在軋制過程中(zhōng),操作(zuò)人員會依據帶鋼在操作(zuò)側與傳動側的張力偏差來調整軋機的水平度,如果張力計發生故障,将直接導緻調整失誤而發生斷帶[5]。

工(gōng)裝(zhuāng)設備故障導緻斷帶

軋輥和軸承是軋機主要工(gōng)裝(zhuāng)設備,投産(chǎn)初期軋輥使用(yòng)管理(lǐ)不規範,存在内裂紋的軋輥未探傷使用(yòng)、下線(xiàn)軋輥未待應力釋放即修磨上線(xiàn)、工(gōng)作(zuò)輥硬度較高等,導緻在生産(chǎn)過程中(zhōng)軋輥剝落時有(yǒu)發生,其破壞特征是從内向外剝離,破壞時表面無明顯預兆,具(jù)有(yǒu)突發性。在生産(chǎn)中(zhōng)突然出現軋輥剝落,剝落處軋輥會将帶鋼軋裂,甚至斷帶[6]。此外,生産(chǎn)過程中(zhōng)工(gōng)作(zuò)輥軸承磨損卡死或燒壞,緻使軋輥無法運轉,從而導緻斷帶。

形變誘導馬氏體(tǐ)體(tǐ)積分(fēn)數較高導緻斷帶

節鎳型奧氏體(tǐ)不鏽鋼為(wèi)典型亞穩定奧氏體(tǐ)不鏽鋼,塑性變形會使亞穩定面心立方奧氏體(tǐ)轉變為(wèi)具(jù)有(yǒu)鐵磁性的體(tǐ)心立方馬氏體(tǐ),形變馬氏體(tǐ)對不鏽鋼性能(néng)有(yǒu)較大的影響。根據文(wén)獻[7]得知,節鎳型奧氏體(tǐ)不鏽鋼形變馬氏體(tǐ)體(tǐ)積分(fēn)數曲線(xiàn)如圖2所示。當應變量小(xiǎo)于5%時,材料中(zhōng)無馬氏體(tǐ)相變産(chǎn)生;當應變量超過5%時,馬氏體(tǐ)含量随應變量的增加而增多(duō);在應變量小(xiǎo)于20%時,不鏽鋼産(chǎn)生少量的形變馬氏體(tǐ);應變量在20%~50%之間時,形變馬氏體(tǐ)随應變量的增加而急劇增加,幾乎呈線(xiàn)性關系;當應變量大于50%時,形變馬氏體(tǐ)含量仍有(yǒu)所增加,但是增加速率減小(xiǎo)。形變誘導馬氏體(tǐ)體(tǐ)積分(fēn)數增加,使加工(gōng)硬化程度加劇,當不鏽鋼軋制過程總壓下率達到一定程度後,其所特有(yǒu)的時效裂紋就會發生裂紋擴展,裂紋擴展到一定程度将會導緻斷帶。

焊縫區(qū)域斷帶原因

節鎳型奧氏體(tǐ)不鏽鋼合金含量較高,加工(gōng)硬化程度大,總壓下率要求控制在50%~70%之間,因此來料焊縫區(qū)域要承受比帶鋼非焊縫區(qū)域更大的應變量而不發生斷帶,這就要求焊縫區(qū)域必須具(jù)有(yǒu)較高的焊接質(zhì)量。軋制過程中(zhōng)在焊縫區(qū)域發生斷帶的主要原因是焊縫質(zhì)量不好及焊縫區(qū)的軋制參數設置不合理(lǐ)。

降低斷帶率的措施

原料質(zhì)量缺陷監控

據統計目前柳鋼中(zhōng)金酸洗白皮卷質(zhì)量缺陷導緻斷帶次數占總斷帶比例為(wèi)60.47%,可(kě)見,原料質(zhì)量缺陷是導緻