汽車(chē)用(yòng)緊固件相對于普通緊固件具(jù)有(yǒu)更高的安(ān)全性、可(kě)靠性要求高,汽車(chē)主機廠通常會要求其供應商(shāng)提供的緊固件産(chǎn)品零缺陷,因為(wèi)車(chē)輛在高速運行過程中(zhōng),即使一個不起眼的螺釘斷裂也可(kě)能(néng)造成嚴重的安(ān)全事故。某型号乘用(yòng)車(chē)在試車(chē)時,用(yòng)于固定方向盤的螺釘發生斷裂,廠方要求分(fēn)析斷裂原因。該螺釘為(wèi)一自擠螺釘,螺紋公(gōng)稱直徑3.5mm,材質(zhì)為(wèi)SAE1022 ,表面滲碳後又(yòu)經電(diàn)鍍鋅處理(lǐ)。

1 理(lǐ)化檢驗

1.1斷口分(fēn)析

圖1所示為(wèi)斷裂螺釘斷面宏觀形貌,該螺釘在一鎂合金被連接部件上自攻螺紋安(ān)裝(zhuāng),發現時螺釘頭部已掉落丢失,圖中(zhōng)所示為(wèi)還未取出的斷裂殘件,其斷口平齊,隐約可(kě)見發散性條紋收斂于斷面右側邊緣。

1.3 化學(xué)成分(fēn)分(fēn)析

采用(yòng)電(diàn)感耦合等離子發射光譜法(ICP)對螺釘部分(fēn)殘樣進行化學(xué)成分(fēn)分(fēn)析,結果如表1所示,其化學(xué)成分(fēn)與“SAE J430-2001”标準中(zhōng)1022鋼的要求相比,碳含量偏高,這可(kě)能(néng)是由于螺釘表面滲碳的緣故。

表1 斷裂螺釘化學(xué)成分(fēn)(質(zhì)量分(fēn)數, %)

Tab.1 Chemical composition of the fractured screw (wt. %)

|

化學(xué)元素 |

C |

Si |

Mn |

P |

S |

|

标準規定 |

0.17~0.23 |

≤0.10 |

0.70~1.00 |

≤0.030 |

≤0.035 |

|

檢測值 |

0.28 |

0.06 |

0.80 |

0.016 |

0.010 |

1.2 氫含量測定

取斷裂試樣殘件和完好試樣進行氫含量測定,據生廠家介紹,該批螺釘在電(diàn)鍍後已經做過200℃保溫4小(xiǎo)時的驅氫處理(lǐ),但檢測結果顯示,該批螺釘氫含量仍處于較高水平。

表2 螺釘氫含量

Tab.2 Hydrogen content of the screws

|

試樣 |

氫含量/ ppm |

|

斷裂試樣 |

12.5 |

|

完好試樣 |

10.0、9.5、11.3 |

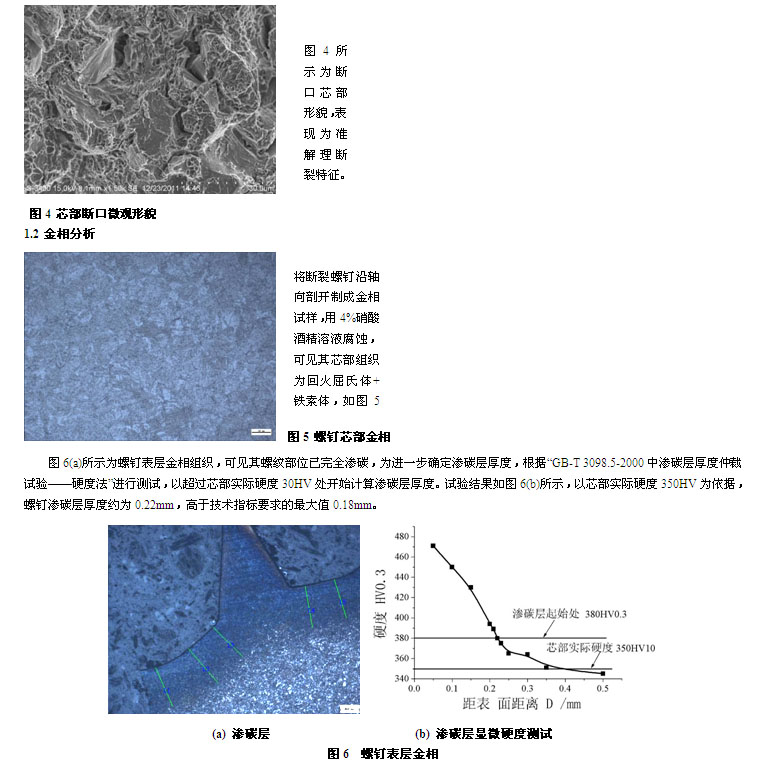

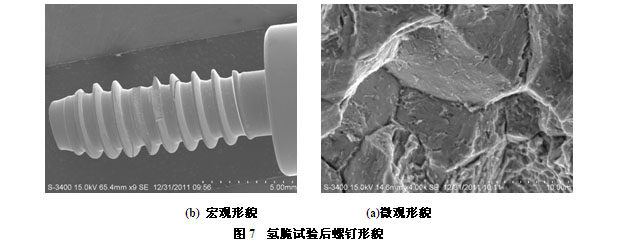

為(wèi)了進一步驗證螺釘是否有(yǒu)氫脆傾向,根據GB/T 3098.17-2000進行檢查氫脆預載荷試驗,在保載48小(xiǎo)時候後未發現螺釘斷裂,但仔細觀察後發現,多(duō)處螺紋部位已斷裂或産(chǎn)生裂紋,如圖7(a)所示。将螺紋斷裂面放大後可(kě)見其斷口為(wèi)沿晶斷裂形貌,晶間有(yǒu)二次裂紋,晶面上有(yǒu)大量雞爪形撕裂痕,為(wèi)典型的氫脆斷口形貌,如圖7(b)所示。

2.綜合分(fēn)析

以上分(fēn)析結果表明,螺栓斷口平齊,無明顯塑性變形,斷口邊緣為(wèi)冰糖狀沿晶形貌,晶面上有(yǒu)大量雞爪形撕裂紋;芯部為(wèi)準解理(lǐ)形貌,這些都是氫脆斷裂的典型特征。同時,螺釘中(zhōng)也檢測到了較高濃度的氫,檢查氫脆預載荷試驗結果也表明螺釘滲碳層是氫脆敏感區(qū)。

氫脆斷裂是緊固件産(chǎn)品失效機理(lǐ)中(zhōng)比較常見的一種,是零件在低于材料屈服極限的靜應力作(zuò)用(yòng)下導緻的失效。它是由于氫滲入金屬内部導緻的不可(kě)逆損傷,它無征兆,具(jù)有(yǒu)突發性,因此,氫脆斷裂具(jù)有(yǒu)極大的破壞性。影響氫脆的因素主要有(yǒu):鋼的含碳量、顯微組織、鋼的強度、硬度及所受應力等。鋼的含碳量越高,強度越大,硬度越高,所受應力越大則氫脆敏感性就越高 [1]。在本案例中(zhōng),螺釘在整個制作(zuò)過程中(zhōng)經曆了電(diàn)鍍工(gōng)藝,緻使氫滲入螺釘表層,雖然在電(diàn)鍍後經過驅氫處理(lǐ),但螺釘中(zhōng)的氫含量仍處于較高水平,這可(kě)能(néng)是由于表面鍍層對内部氫的逸出起到了一定的阻礙作(zuò)用(yòng)[2,3]。由于氫在材料内部分(fēn)布并不均勻,會在材料的微觀缺陷及應力較大處富集,頭下第一牙處,為(wèi)應力較大部位,在載荷的作(zuò)用(yòng)下,氫與局部應力交互作(zuò)用(yòng),在此處形成氫的局部高濃度富集(遠(yuǎn)高于所檢測的平均氫濃度);而且螺釘表層經滲碳淬火後的高碳、高硬度組織具(jù)有(yǒu)較高的氫脆敏感性,緻使氫緻裂紋在滲碳層萌生并向内擴展,最終導緻螺釘斷裂。

3.結論

該螺釘的斷裂性質(zhì)是氫緻延遲斷裂,裂紋起源于滲碳層,驅氫不充分(fēn)和滲碳層過厚是導緻該螺釘氫脆斷裂的根本原因,建議廠家在不影響鍍層質(zhì)量的前提下适當提高驅氫溫度、延長(cháng)保溫時間,滲碳層厚度則宜控制在标準規定的下限。