摘 要:采用(yòng)掃描電(diàn)鏡、金相檢驗、顯微硬度、化學(xué)成分(fēn)分(fēn)析、摩擦系數試驗等方法對某型号乘用(yòng)車(chē)車(chē)橋固定螺栓的斷裂原因進行了分(fēn)析。結果表明,螺釘的斷裂性質(zhì)是氫緻延遲斷裂,螺栓表面受到污染後摩擦系數減小(xiǎo)導緻安(ān)裝(zhuāng)預緊力過大及電(diàn)鍍後驅氫不充分(fēn)是誘發螺栓氫脆的主要原因。

車(chē)橋作(zuò)為(wèi)汽車(chē)的重要部件,傳遞着車(chē)架與路面之間各個方向的作(zuò)用(yòng)力,直接影響汽車(chē)行駛的安(ān)全性和可(kě)靠性,其上采用(yòng)的緊固螺栓是車(chē)橋的關鍵部件,汽車(chē)主機廠通常會要求其供應商(shāng)提供的緊固件産(chǎn)品零缺陷。某型号乘用(yòng)車(chē)車(chē)橋在安(ān)裝(zhuāng)完成後約48小(xiǎo)時,發現其一枚緊固螺栓斷裂,廠方要求分(fēn)析斷裂原因。該螺栓規格為(wèi)M10×1.25×128,性能(néng)等級10.9級,安(ān)裝(zhuāng)扭矩為(wèi)80±10N•m,材質(zhì)為(wèi)42CrMo,表面電(diàn)鍍黃鋅,電(diàn)鍍後經200℃、4小(xiǎo)時的驅氫處理(lǐ)。

1. 理(lǐ)化檢驗

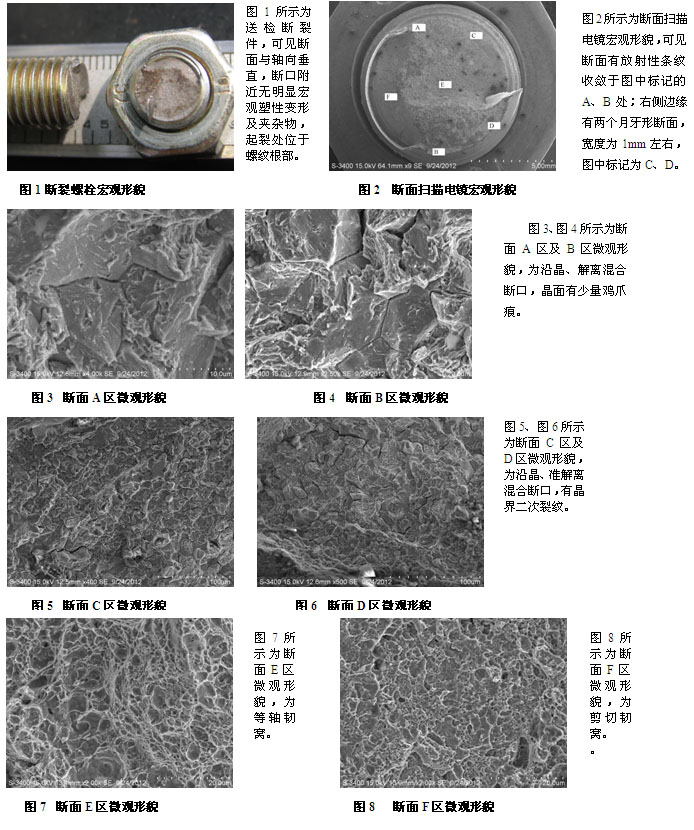

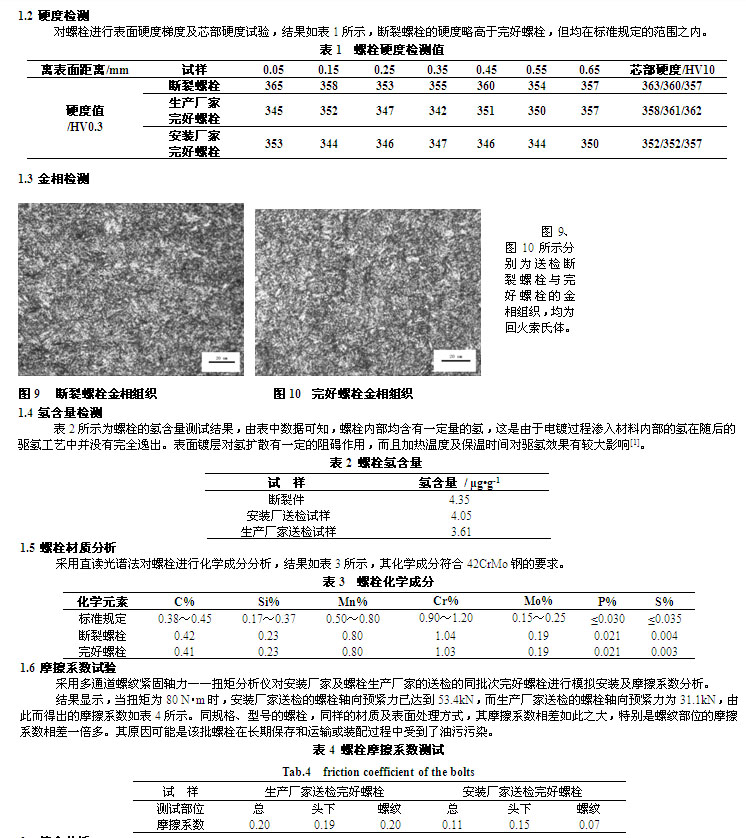

1.1斷口分(fēn)析

2.綜合分(fēn)析

從上述分(fēn)析結果可(kě)知,螺栓斷口附近雖無塑性變形,但微觀形貌顯示斷裂面韌窩區(qū)域約占整個斷面面積的80%左右,說明螺栓斷裂時承受較大的軸向應力。從摩擦系數測試結果可(kě)知,安(ān)裝(zhuāng)廠家送檢的完好螺栓摩擦的總系數為(wèi)0.11,螺紋部位摩擦系數僅為(wèi)0.07,明顯小(xiǎo)于生産(chǎn)廠家送檢螺栓的0.20。當采用(yòng)扭矩控制安(ān)裝(zhuāng)時,較小(xiǎo)的摩擦系數将導緻螺栓承受較大的軸向預緊力,從預緊力——扭矩試驗結果可(kě)知,當安(ān)裝(zhuāng)扭矩為(wèi)80N•m時,安(ān)裝(zhuāng)廠家送檢的螺栓預緊力達到53.4kN,已高于标準規定該等級規格螺栓的保證載荷試驗應力50.8kN,并接近螺栓的屈服強度57.5kN,當安(ān)裝(zhuāng)扭矩存在誤差的情況下,螺栓很(hěn)可(kě)能(néng)被超擰。

另外,該螺栓經過電(diàn)鍍,雖然經過驅氫處理(lǐ),但不能(néng)完全排除氫殘留風險[2],螺栓硬度越高,軸向預緊力越大,發生氫脆的概率就越高。“GB-T 5267.1-2002 緊固件電(diàn)鍍層”标準中(zhōng)明确提到,硬度大于320HV的緊固件電(diàn)鍍時有(yǒu)氫脆風險,當硬度大于365HV時一般不采用(yòng)電(diàn)鍍處理(lǐ),而斷裂螺栓的表面硬度已達到365HV。氫含量測試結果表明,雖然斷裂螺栓的氫含量在5μg/g以下,但由于氫在材料内部分(fēn)布不勻,易在螺紋根部的應力集中(zhōng)區(qū)域聚集,加之該螺栓預緊力過大,兩者相互作(zuò)用(yòng)便在螺紋根部産(chǎn)生氫緻微裂紋,微裂紋的尖端是應力集中(zhōng)區(qū),氫原子便持續向裂紋尖端擴散聚集[3],當裂紋擴展到一定程度後,螺栓由于承力面積減小(xiǎo)而失穩斷裂。

3.結論和建議

通過上述分(fēn)析可(kě)得出以下結論:

一、螺栓的斷裂性質(zhì)是氫緻延遲斷裂,安(ān)裝(zhuāng)預緊力過大誘發表面産(chǎn)生微裂紋是導緻螺栓斷裂的主要原因;

二、10.9級的螺栓建議采用(yòng)達克羅、粉末滲鋅等表面處理(lǐ)方式,排除氫脆風險;

三、安(ān)裝(zhuāng)廠家應嚴格控制螺栓的存放、運輸及裝(zhuāng)配現場,防止受油污污染,并根據每批螺栓的表面狀态,通過軸力——扭矩試驗确定摩擦系數,科(kē)學(xué)有(yǒu)效的控制螺栓的預緊力。