為(wèi)了恰當地評價切削液的理(lǐ)化性能(néng),結合實際的機加工(gōng)切削液使用(yòng)經驗,對切削液的理(lǐ)化性能(néng)和評價方法進行了研究。文(wén)章從切削液的作(zuò)用(yòng)機理(lǐ)出發,介紹了切削液的主要作(zuò)用(yòng)與分(fēn)類,分(fēn)析了油基切削液和水基切削液的理(lǐ)化性能(néng)及評價方法,對實際機加工(gōng)中(zhōng)切削液的選擇、使用(yòng)維護以及切削液的研究、生産(chǎn)制造有(yǒu)重要指導意義。

切削加工(gōng)的種類很(hěn)多(duō),加工(gōng)對象和加工(gōng)工(gōng)具(jù)的材質(zhì)、性質(zhì)、形狀等也各不相同,與之相适應的切削液也種類繁多(duō),各具(jù)特色。如何科(kē)學(xué)地、恰當地評價切削液是一個不可(kě)回避的重要問題。另外從切削液的研究、生産(chǎn)制造角度來看,也需要對切削液進行不斷的改進、創新(xīn)。從這兩個方面來看,都需要解決好切削液的性能(néng)評價的問題。而切削液的理(lǐ)化性能(néng)是與切削工(gōng)藝有(yǒu)關的主要性能(néng),對切削液的使用(yòng)和維護有(yǒu)着重要的意義。

切削液概述

機床切削液曆史悠久,是伴随着工(gōng)業發展而産(chǎn)生的。人們注意到金屬切削加工(gōng)中(zhōng)刀(dāo)具(jù)對金屬材料的直接切削要耗費大量能(néng)量且産(chǎn)生大量的熱,導緻加工(gōng)不穩定,而各類形式的切削液明顯改善了金屬加工(gōng)性能(néng)和質(zhì)量。一般來說,金屬的機械加工(gōng)分(fēn)為(wèi)去除和成形加工(gōng)兩種。去除加工(gōng)是從毛坯上去除多(duō)餘材料得到所需尺寸和形狀的工(gōng)藝方法,同時去除加工(gōng)會産(chǎn)生切屑;而成形加工(gōng)是通過使工(gōng)件産(chǎn)生塑性變形得到所需尺寸和形狀的工(gōng)藝方法,如鍛壓、軋制等,此過程中(zhōng)一般不産(chǎn)生切削。在這兩類加工(gōng)中(zhōng),所使用(yòng)的工(gōng)藝油(液),統稱為(wèi)金屬加工(gōng)油(液),也習慣性地根據用(yòng)途簡稱為(wèi)切削液。本文(wén)主要論述去除加工(gōng)中(zhōng)使用(yòng)的切削液。

切削液的作(zuò)用(yòng)機理(lǐ)

在金屬加工(gōng)過程中(zhōng)使用(yòng)切削液主要目的有(yǒu):(1)延長(cháng)刀(dāo)具(jù)(或砂輪)的使用(yòng)壽命;(2)降低工(gōng)件表面粗糙度和提高工(gōng)件精(jīng)度;(3)把切屑和灰末從切削區(qū)域沖走;(4)降低切削力和提高切削效率。因此,性能(néng)良好的切削液必須具(jù)有(yǒu)潤滑、冷卻、清洗和防鏽等作(zuò)用(yòng)。

(1)潤滑:通過加入切削液,工(gōng)件與刀(dāo)具(jù)的表面接觸以後,切削液黏附在金屬表面上形成潤滑膜,這種潤滑膜可(kě)以減小(xiǎo)刀(dāo)具(jù)-切屑、刀(dāo)具(jù)-工(gōng)件界面的摩擦,減輕黏結和抑制切屑瘤,從而降低工(gōng)件表面粗糙度,提高刀(dāo)具(jù)耐用(yòng)度,延長(cháng)刀(dāo)具(jù)的使用(yòng)壽命,減少機床換刀(dāo)時間,提高生産(chǎn)效率。所以潤滑作(zuò)用(yòng)的好壞直接關系到刀(dāo)具(jù)的使用(yòng)壽命和工(gōng)件的表面粗糙度及加工(gōng)精(jīng)度。

(2)冷卻:切削加工(gōng)過程中(zhōng)所消耗的功95%~97%都轉變成切削熱。切削液通過熱傳導、對流、蒸發将已産(chǎn)生的切削熱從切削區(qū)帶走并降低其溫度,從而減少工(gōng)件的熱變形,提高刀(dāo)具(jù)的耐用(yòng)度和産(chǎn)品的加工(gōng)精(jīng)度。

(3)清洗:毛坯表面黏附的鐵粉、油污等,以及切削過程中(zhōng)産(chǎn)生的各種形狀的切屑,會嚴重的影響加工(gōng)效果,因此切削液應對切屑、鐵粉、油污等有(yǒu)良好的分(fēn)離和沉降作(zuò)用(yòng)。切削液循環系統中(zhōng),在切削液回流到冷卻槽後能(néng)迅速使切屑等沉降于容器的底部,油污等物(wù)懸浮于液面上,以保證切削液反複使用(yòng)後仍能(néng)保持清潔,保證加工(gōng)質(zhì)量和延長(cháng)使用(yòng)周期。

(4)防鏽:切削液防鏽性能(néng)的好壞對于很(hěn)多(duō)行業特别是一些沿海潮濕地區(qū)來說,是一項十分(fēn)重要的指标。

切削液的作(zuò)用(yòng)機理(lǐ)比較複雜,潤滑、冷卻、清洗、防鏽4個作(zuò)用(yòng)不是孤立的,它們既對立又(yòu)統一,而且各類切削液的作(zuò)用(yòng),均有(yǒu)它的側重性和針對性,所以對切削液的評定要根據實際使用(yòng)需求進行。

切削液的分(fēn)類

根據國(guó)家标準GB/T7631.5—1989“潤滑劑和有(yǒu)關産(chǎn)品的分(fēn)類:M組(金屬加工(gōng))”,切削液分(fēn)為(wèi)油基切削液和水基切削液。油基切削液基本成分(fēn)是基礎油(礦物(wù)油或合成油),主要用(yòng)于首先要求潤滑性的加工(gōng)工(gōng)藝,基本可(kě)歸納為(wèi)4類:純礦物(wù)油、減摩、非活性極壓、活性極壓切削油。水基切削液是将原液用(yòng)水稀釋後使用(yòng)的切削液,适用(yòng)于首先要求冷卻性的加工(gōng)工(gōng)藝,主要分(fēn)為(wèi)乳化、微乳化、合成切削液。

切削液的理(lǐ)化性能(néng)與評價

油基切削液

(1)外觀

切削油的外觀包括色度、透明度、均勻性等。油品的顔色,可(kě)以反映其精(jīng)制程度和穩定性。但不同油源和類屬的原油所生産(chǎn)的基礎油其顔色和透明度可(kě)能(néng)不相同,而在基礎油中(zhōng)使用(yòng)添加劑後,顔色也會發生變化,顔色作(zuò)為(wèi)判斷油品精(jīng)制程度高低的指标已失去意義。因此,大多(duō)數的潤滑油已無顔色(或色度)的指标。

對于使用(yòng)中(zhōng)或儲運過程中(zhōng)的油品,通過比較其外觀的變化,可(kě)大緻地估量其氧化、變質(zhì)和受污染的情況。如顔色變深,則表明油品已受污染或者氧化變質(zhì),如顔色變成乳濁,則油品中(zhōng)有(yǒu)水或氣泡的存在。

外觀顔色的測定:潤滑油的顔色,除直接觀察(即目測)外,在實驗室中(zhōng)的測定方法我國(guó)采用(yòng)GB/T 6540—86石油産(chǎn)品顔色測定法(與ASTM D1500—1982石油産(chǎn)品顔色的測定法等效)和SH/T 1068—92石油産(chǎn)品色度測定法。

(2)黏度

黏度是潤滑油的重要技(jì )術指标,也是絕大數潤滑油劃分(fēn)牌号的依據,黏度是選擇基礎油的首要标準。黏度的度量方法分(fēn)為(wèi)絕對黏度和相對黏度兩大類。絕對黏度分(fēn)為(wèi)動力黏度、運動黏度兩種;相對黏度有(yǒu)恩氏黏度、賽氏黏度和雷氏黏度等幾種表示方法。切削油的運動黏度一般為(wèi)3×10–6~60×10–6m2/s(40℃),比一般齒輪油、液壓油之類的潤滑油的黏度低,潤滑油的黏度為(wèi)22×10–6~680×10–6m2/s (40℃)。

黏度是影響油基切削液的潤滑性和滲透性的重要因素。在流體(tǐ)潤滑的情況下,黏度越高在摩擦面形成的膜越厚,減小(xiǎo)摩擦的效果越顯著,潤滑性越好。相反,黏度越低,滲入刀(dāo)具(jù)-切屑、刀(dāo)具(jù)-工(gōng)件之間越容易,尤其磨削時容易洗淨砂輪氣孔内的切屑、磨粒,防止砂輪堵塞,其滲透性、清潔性越好。

(3)腐蝕性實驗

銅闆腐蝕是判定切削油中(zhōng)有(yǒu)沒有(yǒu)含硫極壓劑和添加劑的活性大小(xiǎo)的方法。此項目也是劃分(fēn)切削油類别的一個重要指标。實驗的方法一般按照GB/T5096—1985“石油産(chǎn)品銅片腐蝕實驗法”,腐蝕活性的大小(xiǎo)用(yòng)級數表示,1~2級為(wèi)低活性或非活性,3~4級為(wèi)高活性。級數越大,腐蝕活性越強。

(4)氧化安(ān)定性

切削油在一定的外界條件下抵抗氧化作(zuò)用(yòng)的能(néng)力主要取決于化學(xué)組成,也與使用(yòng)條件如溫度、氧壓、接觸金屬、接觸面積大小(xiǎo)、氧化時間長(cháng)短等因素有(yǒu)關。氧化速度受溫度的影響最大,溫度每升高約8~10℃,氧化速度提高一倍。為(wèi)提高油品的氧化安(ān)定性,調制時可(kě)加入抗氧化添加劑。

評價各類油基切削液氧化安(ān)定性的實驗各有(yǒu)不同,通常是在一定溫度并有(yǒu)金屬催化劑存在的條件下,向其中(zhōng)通入氧,經過強烈氧化後,測定油品的質(zhì)量變化,包括氧化後的酸值、黏度、沉澱物(wù)等。氧化後酸值大、黏度增長(cháng)率大、沉澱物(wù)多(duō),則表明切削油的氧化安(ān)定性差,使用(yòng)壽命不長(cháng)。

水基切削液

(1) pH值

pH值是表示水基切削液酸堿度的指标,是防鏽性、腐蝕性等使用(yòng)管理(lǐ)方面的重要檢查項目,一般為(wèi)8~10。若pH值過低,對鋼、鑄鐵和銅的防鏽性能(néng)會下降;pH值過高,對鋁件易産(chǎn)生腐蝕,pH值達到10.5以上,對操作(zuò)者皮膚會産(chǎn)生較強的刺激性。

(2)抗泡性

水基切削液的泡沫問題經常會産(chǎn)生麻煩。例如,泡沫多(duō)占據大量的空間,使切削液溢出;泡沫中(zhōng)存在着大量的空氣使切削液導熱能(néng)力下降,使抽液泵産(chǎn)生“空吸”等。因此,抗泡性是使用(yòng)管理(lǐ)上的重要檢查項目。

評價的方法是:将樣本溶液倒入100 mL的量筒中(zhōng),使液面在70 mL處,蓋好塞子,上下搖動1 min(以1/3 m為(wèi)搖動的距離,100~120次/min的搖動頻率)然後靜置10 min,觀察液面殘留泡沫體(tǐ)積,應小(xiǎo)于或等于2 mL。

(3)乳化安(ān)定性

由于乳化切削液原液中(zhōng)的表面活性劑含量有(yǒu)一定限度,當加水稀釋時,會因為(wèi)水質(zhì),使乳化狀态不安(ān)定,産(chǎn)生分(fēn)離現象。乳化液在使用(yòng)的過程中(zhōng),會受到切屑、水分(fēn)、雜質(zhì)等的污染,也可(kě)能(néng)引起分(fēn)層、析皂、析油。如果切削液更換周期延長(cháng),随着水分(fēn)的蒸發與補給,加入的水中(zhōng)微量無機物(wù)會積聚下來,進一步使乳化安(ān)定性、防鏽性等狀态惡化,以緻引起乳化液腐敗。

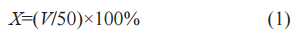

乳化安(ān)定性實驗主要用(yòng)來判定乳化型切削液的乳化安(ān)定程度。評價的基本方法是:将乳化液配成濃度(體(tǐ)積分(fēn)數)5%,取50 mL乳化液于滴定管中(zhōng),15~33℃下放置24 h,觀察皂或油層析出的體(tǐ)積,其中(zhōng)液面上層黃白色脂狀物(wù)為(wèi)析皂,棕黃色透明油狀物(wù)為(wèi)析油。析皂或析油的體(tǐ)積分(fēn)數X用(yòng)公(gōng)式(1)表示:

式中(zhōng),V為(wèi)析皂或油層的體(tǐ)積,mL。

析皂體(tǐ)積分(fēn)數X<0.5%判斷為(wèi)合格;X≥0.5%或析油,均判為(wèi)不合格。

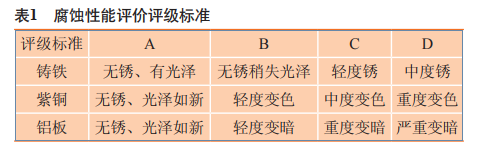

(4)腐蝕性

腐蝕性是判斷水基切削液對工(gōng)件、機床、夾具(jù)、切削液箱、切削液循環系統等金屬材料腐蝕程度的依據。實驗方法是:使用(yòng)材料鑄鐵、紫銅、鋁闆為(wèi)樣片,打磨洗淨後,放入實驗液中(zhōng)浸泡,加玻璃罩,(55±2)℃恒溫箱中(zhōng),鑄鐵24 h,紫銅與鋁闆8 h,取出樣片做評級,标準如表1。鑄鐵A級合格,紫銅與鋁闆A、B級均合格。

(5)防鏽性

通常情況下,機加工(gōng)結束後工(gōng)件不做其他(tā)處理(lǐ)直接暴露在空氣中(zhōng),在有(yǒu)氧環境及溫濕度較大時,容易生鏽,因此水基切削液的腐蝕實驗不能(néng)取代防鏽實驗,尤其是鑄鐵、銅類必須進行防鏽實驗。

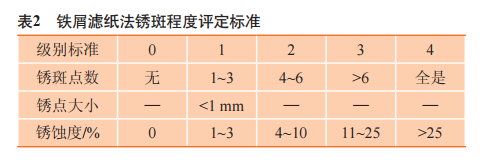

評價防鏽性能(néng)的方法有(yǒu)單片防鏽實驗、疊片防鏽實驗和鐵屑濾紙法。鐵屑濾紙法較前兩種更适應于固定材料的實态檢測,主要的方法為(wèi):取6 g無鏽鑄鐵屑(經幹切削加工(gōng)的灰口鑄鐵屑,5~18目)用(yòng)120#溶劑汽油洗2次,并用(yòng)熱風吹幹均勻鋪在有(yǒu)35 mm×35 mm方格濾紙上的表面皿上,取2 mL實驗液灑在鐵屑上,室溫2 h後,用(yòng)自來水沖掉濾紙上的鐵屑,用(yòng)熱風吹幹,檢測濾紙上的鏽斑,評定标準如表2。

(6)油水可(kě)分(fēn)離性

實際機加工(gōng)生産(chǎn)中(zhōng),切削液中(zhōng)混入潤滑油或液壓油是經常出現的問題,如果這些油品混入易使切削液變質(zhì),嚴重時會引起凝固化傾向,生成膠狀物(wù)使過濾器堵塞。因此,希望切削液油水分(fēn)離性較好,使混入的油品迅速分(fēn)離,通過撇油裝(zhuāng)置除去,以維持切削液的良好狀态。

油基和水基切削液的共同點

對于各種類型的切削液都需關注的性能(néng),比熱容、熱導率、表面張力、滲透性、對材料的接觸适應性以及廢液的可(kě)處理(lǐ)性等,這些性能(néng)的評價方法,大部分(fēn)尚無标準,詳細的評價方法需參考國(guó)外相近實驗标準。

切削液本身的物(wù)理(lǐ)化學(xué)性質(zhì),一般情況下在實驗室可(kě)以充分(fēn)評價,但由于切削液的劣化和腐敗等問題對水基和油基切削液來說,很(hěn)大程度上受現場使用(yòng)條件的影響,通常需要根據現場加工(gōng)的實際情況來确定實驗方法。

美國(guó)實驗标準一般推薦的檢測項目是密度、黏度、閃點和燃點、酸堿度、潤滑添加劑含量、穩定性(原液和稀釋液)、泡沫實驗、潤滑性實驗(針-V行塊實驗、四球實驗、環-塊實驗、鍾擺式實驗)等。日本對切削液的理(lǐ)化性能(néng)檢測實驗标準參照JISK2241“切削液性狀實驗”進行,對水基切削液有(yǒu)表面張力、乳化安(ān)定性、不揮發成分(fēn)、pH值、含氯量、總硫含量、起泡實驗、耐腐蝕性等8項;對油基切削液有(yǒu)閃點、傾點、運動黏度、脂肪油含量、氯含量、總硫含量、銅闆腐蝕、耐負荷能(néng)力等8項。

我國(guó)的切削液标準還在完善中(zhōng)。現有(yǒu)的四個标準是JB/T7453—1994“微乳化切削液”、SH/T0365—1992“乳化油”、SH/T0364—1992“硫化切削油”、GB/T6144—1985“合成切削油”,其中(zhōng)“硫化切削油”和“乳化油”已經廢止。目前主要應用(yòng)的标準是JB/T7453—1994。

機床切削液的選用(yòng)基本規則

切削液的理(lǐ)化性能(néng)決定切削液在機床上的使用(yòng)效果,不同的切削液使用(yòng)效果存在差異,對工(gōng)件的影響也不相同。機床切削液的選用(yòng)主要從工(gōng)藝要求、成本、安(ān)全性能(néng)方面綜合評價。

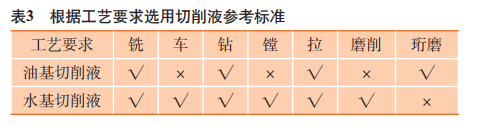

◆工(gōng)藝要求

如上所述,切削液起潤滑、冷卻、清洗、防鏽等作(zuò)用(yòng),但在某項具(jù)體(tǐ)的工(gōng)藝要求中(zhōng),要同時保證各方面的性能(néng),卻很(hěn)難實現。所以在選用(yòng)時要有(yǒu)所側重。一般來說,可(kě)以參照表3來對切削液的選用(yòng)進行基本的選擇,在實際工(gōng)作(zuò)中(zhōng)應結合具(jù)體(tǐ)工(gōng)藝需求來分(fēn)析比較,常常要通過對比某幾種切削液實驗數據和數理(lǐ)統計的方法來确定。

◆成本壓力

成本是所有(yǒu)生産(chǎn)性企業非常關注的問題。水基切削液的價格及維護成本一般為(wèi)油基型切削液的20%~30%,但需要說明的是,并不是所有(yǒu)的工(gōng)藝都能(néng)使用(yòng)水基切削液;在機械加工(gōng)型生産(chǎn)企業裏,機床維護、刀(dāo)具(jù)和工(gōng)藝器具(jù)成本往往占有(yǒu)很(hěn)大一部分(fēn),而切削液的類型會直接影響到機床維護成本和刀(dāo)具(jù)成本。因此在選擇切削液時,各企業需要根據自身實際情況綜合考慮。如果切削液的選擇不合适,會使後期的刀(dāo)具(jù)成本大大增加,以及對加工(gōng)工(gōng)件的尺寸精(jīng)度、表面要求造成不可(kě)預測的影響。

◆安(ān)全性能(néng)

為(wèi)了降低使用(yòng)風險,應優先考慮使用(yòng)環保、低毒型産(chǎn)品。現在市面上的切削液,其中(zhōng)有(yǒu)些成分(fēn)對長(cháng)時間直接接觸人員的身體(tǐ)和器官是有(yǒu)危害的,例如可(kě)導緻各類皮炎以及呼吸器官受損等。所以,在正式投産(chǎn)使用(yòng)前,應要求供貨方提供認證的産(chǎn)品SDS(産(chǎn)品安(ān)全數據單),按照其說明的有(yǒu)害成分(fēn)及預防措施,制定崗位操作(zuò)指導,有(yǒu)效避免可(kě)能(néng)出現的安(ān)全風險及人員傷害。

結束語

本文(wén)介紹了切削液的簡單分(fēn)類與作(zuò)用(yòng)機理(lǐ),詳細說明了油基切削液與水基切削液的理(lǐ)化性能(néng)與評價的方法。針對切削液在理(lǐ)化性能(néng)方面的特點,結合日常的機加工(gōng)生産(chǎn)經驗,給出了切削液理(lǐ)化性能(néng)方面的實際判定标準,對機加工(gōng)用(yòng)切削液的開發與使用(yòng)維護有(yǒu)重要意義。

文(wén)章來源——金屬世界