熱鍍鋅帶鋼的邊厚缺陷是熱鍍鋅闆生産(chǎn)中(zhōng)最常見而又(yòu)較難解決的問題。熱鍍鋅生産(chǎn)工(gōng)藝複雜,工(gōng)序衆多(duō),産(chǎn)生缺陷的部分(fēn)及類型也千差萬别。尤其以生産(chǎn)線(xiàn)的核心——退火爐、鋅鍋、氣刀(dāo)等部位産(chǎn)生的缺陷在處理(lǐ)和解決過程中(zhōng)比較困難,作(zuò)業環境相對惡劣,給操作(zuò)工(gōng)解決問題時帶來了很(hěn)大的阻力。文(wén)章簡述了連續熱鍍鋅帶鋼邊厚缺陷的産(chǎn)生的基本原理(lǐ)和技(jì )術情況。通過對原料、氣刀(dāo)參數、工(gōng)藝速度等因素進行分(fēn)析,找出熱了鍍鋅帶鋼邊厚缺陷預防和解決方法。對熱鍍鋅帶鋼的生産(chǎn)實踐具(jù)有(yǒu)一定的借鑒作(zuò)用(yòng)。

在連續熱鍍鋅帶鋼生産(chǎn)中(zhōng),帶鋼邊緣的鍍層厚度與中(zhōng)部相比普遍偏高,此區(qū)域大多(duō)會集中(zhōng)在帶鋼邊部20 mm範圍内,鍍層厚度比中(zhōng)部高20%以上,甚至達到100%,有(yǒu)時還伴有(yǒu)粘渣現象發生,對産(chǎn)品質(zhì)量帶來極大的影響。由于卷取時累積效應,邊部會翹起,在使用(yòng)時打開後會産(chǎn)生邊浪。熱鍍鋅帶鋼的邊厚缺陷是熱鍍鋅闆生産(chǎn)中(zhōng)最常見而又(yòu)難以解決的問題之一。

邊厚缺陷的産(chǎn)生和預防

邊厚缺陷産(chǎn)生的基本原因

導緻邊部邊厚的原因很(hěn)多(duō),原料邊部質(zhì)量不好、工(gōng)藝參數不穩定時都可(kě)能(néng)産(chǎn)生邊厚的現象。但即使原料和工(gōng)藝條件都正常的情況下,也有(yǒu)可(kě)能(néng)産(chǎn)生邊厚的情況。主要有(yǒu)兩個方面的原因:一方面是帶鋼的邊緣效應導緻氣刀(dāo)的氣流在帶鋼邊部發生變化,使氣流的刮鋅能(néng)力下降;另一方面是鍍鋅時氣刀(dāo)刮去帶鋼表面多(duō)餘鋅液後,帶鋼表面的鋅液并未完全凝固,由于鋅液表面張力的作(zuò)用(yòng)導緻鋅液層由其他(tā)的地方向邊部聚集,從而造成邊部增厚嚴重。

假如原料的邊部形狀和尺寸比較規範,通過氣刀(dāo)以後帶鋼表面的鋅層也是比較理(lǐ)想,但沒有(yǒu)凝固的處于熔融狀态下的鍍層表面張力不是均勻的,在帶鋼邊部10 mm左右的位置張力最高。這就導緻其它部分(fēn)的鋅液會在高張力的作(zuò)用(yòng)下聚集,鍍層變厚,其特點是最厚處不是帶鋼邊緣,而是距邊緣5~15 mm的位置。

要消除這兩個方面的影響,就必須采用(yòng)邊部寬、中(zhōng)部窄的氣刀(dāo)唇縫,是邊部的刮鋅能(néng)力得到提高,高于中(zhōng)心部位。事實證明,這是一種比較有(yǒu)效的做法。

原料的影響

容易産(chǎn)生邊厚缺陷的原料主要集中(zhōng)在兩大類:一類是軋制以後切邊的原料;另一類是有(yǒu)邊裂和鋸齒邊的原料。

帶鋼正常的生産(chǎn)工(gōng)藝流程是在軋制前的酸洗工(gōng)序進行切邊的,這樣的帶鋼邊部在冷軋過程中(zhōng)會受到大張力和大軋制力的作(zuò)用(yòng)下産(chǎn)生變形,帶鋼邊部在變形後的形态與其他(tā)位置的表面基本一緻,略帶圓弧狀(圖1),因為(wèi)這樣的帶鋼邊部表面光滑,組織緻密,沒有(yǒu)缺陷,在采用(yòng)合适的唇縫的條件下熱鍍鋅,表面的鍍鋅層也比較均勻。

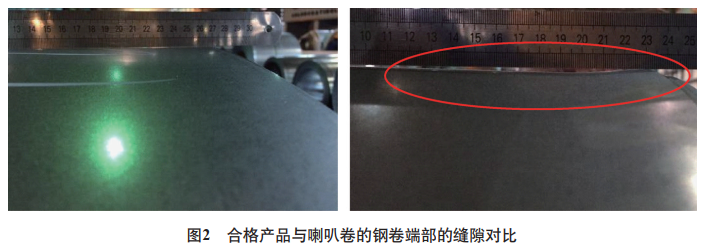

另外還有(yǒu)一種情況:即使按照正常的工(gōng)藝流程進行軋制,邊部質(zhì)量也沒有(yǒu)缺陷,同樣有(yǒu)可(kě)能(néng)出現邊厚的缺陷,其主要原因就是原料的邊緣降不夠導緻的。由于鋅液在帶鋼表面流淌過程中(zhōng),相對于中(zhōng)間部位,邊部鋅液冷卻速度較快,鋅液流動性較差,實際邊部鍍鋅量要比中(zhōng)間的多(duō)一些,加上卷取過程的累積效應,導緻邊厚缺陷在成品卷上體(tǐ)現成喇叭卷。

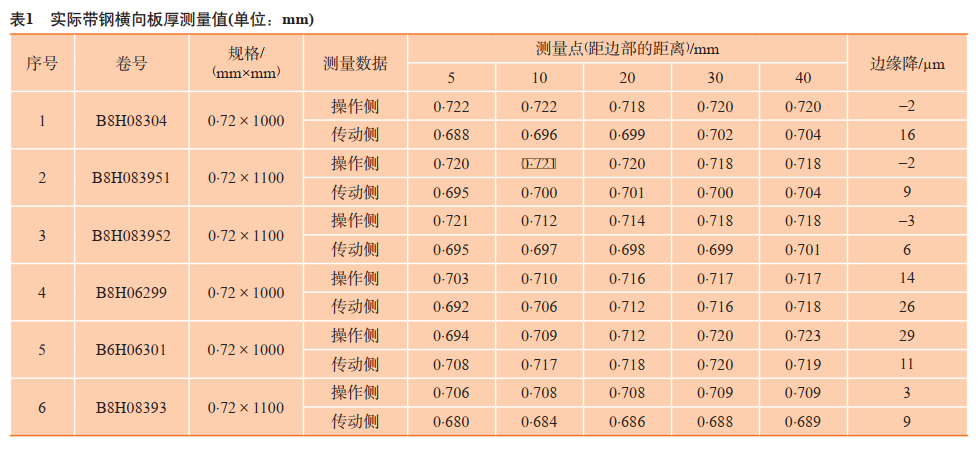

表1中(zhōng)為(wèi)實踐生産(chǎn)中(zhōng)所測量的部分(fēn)數據,其中(zhōng)鋼卷1#、2#、3#已産(chǎn)生喇叭卷質(zhì)量缺陷,全部位于操作(zuò)側,測量樣闆操作(zuò)側5 mm處與40 mm處沒有(yǒu)厚度差,甚至邊緣數據比内部數據大,邊緣降出現負值,加上後續鍍鋅過程帶鋼邊部冷卻較快的實際情況相疊加後,邊厚缺陷(成品卷為(wèi)喇叭卷)的出現概率将大大的增加。鋼卷4#、5#、6#為(wèi)合格品,實際生産(chǎn)中(zhōng)6#鋼卷有(yǒu)輕微體(tǐ)現,但不明顯,說明邊緣降的實際值對邊厚(喇叭卷)缺陷的影響至關重要。

薄、窄料在卷取時的累積效應突出,因此認為(wèi)在0.8 mm×1150 mm以下,而且鋅層厚度越厚越容易産(chǎn)生。經過長(cháng)期的生産(chǎn)經驗,原料的邊緣降控制在8~10 μm時,基本可(kě)以避免喇叭卷的産(chǎn)生。

而軋制後再切邊的帶鋼,側面是剪切後的表面,表面粗糙,鍍鋅過程中(zhōng)會産(chǎn)生大量鋅鐵化合物(wù),邊部增厚也劇烈。如果帶鋼邊部存在很(hěn)多(duō)的細小(xiǎo)的裂紋或鋸齒邊,在鍍鋅過程中(zhōng)這些裂紋和鋸齒邊的地方就會粘附鋅渣和鋅液,導緻氣刀(dāo)刮鋅比較困難,就會因其厚度過大導緻邊部增厚嚴重。

氣刀(dāo)工(gōng)藝參數的影響

氣刀(dāo)工(gōng)藝參數對邊厚缺陷影響的主要有(yǒu)氣刀(dāo)距離、噴吹壓力、氣刀(dāo)角度等。氣刀(dāo)距離和噴吹壓力對邊部增厚的影響較大。噴吹壓力一定時,氣刀(dāo)與帶鋼的距離越大,邊部增厚的傾向越大。這是因為(wèi)随着氣刀(dāo)與帶鋼的距離增大,距離變化時帶鋼位置處的氣體(tǐ)速度變化增大,由于帶鋼的邊浪、震動等因素造成的鍍鋅量波動也越大,總體(tǐ)趨勢是使平均鋅層厚度增大。但氣刀(dāo)與帶鋼的距離一定時,噴吹壓力越大,邊部增厚的趨勢越小(xiǎo)。這是因為(wèi)當噴吹壓力大時,在氣刀(dāo)相同距離内的氣流速度變化越小(xiǎo),所以鋅層厚度波動也就越小(xiǎo),同時對邊部較寬的唇縫來說,刮鋅能(néng)力提高後,邊部鍍鋅增厚的可(kě)能(néng)性也就越小(xiǎo)。

機組速度和鋅鍋溫度的影響

生産(chǎn)線(xiàn)的工(gōng)藝速度對鍍鋅層邊部增厚的影響最大,特别是使用(yòng)冷空氣作(zuò)為(wèi)噴吹介質(zhì)時:當機組速度低于65 m/min時,開始出現邊部增厚嚴重的現象,當生産(chǎn)線(xiàn)工(gōng)藝速度為(wèi)40~60 m/min,邊厚增厚更加明顯。這是因為(wèi)生産(chǎn)線(xiàn)工(gōng)藝速度低時,一方面使帶鋼從鋅液到氣刀(dāo)的時間延長(cháng),另一方面使氣刀(dāo)對帶鋼的冷卻作(zuò)用(yòng)時間也增加,兩方面的因素就使邊部的鋅液很(hěn)快凝固,鍍層厚度增大。

鋅鍋溫度較低時,帶鋼出鋅鍋的溫度也較低,同樣會使帶鋼邊部快速冷卻,造成邊部增厚嚴重,所以當機組速度低時,鋅鍋溫度必須适當提高。

用(yòng)邊部擋闆消除邊厚缺陷

在帶鋼邊部增加一個邊部擋闆,就相當于增加的帶鋼的寬度一樣,可(kě)以在一定程度上消除帶鋼邊部效應帶來的影響,使氣流能(néng)像帶鋼中(zhōng)間一樣,均勻地噴向帶鋼邊部,從而使産(chǎn)品表面的鍍層也能(néng)均勻一緻。

使用(yòng)邊部擋闆的另一個作(zuò)用(yòng)是,當邊部擋闆的寬度超過了氣刀(dāo)與帶鋼之間寬度差的一半,就可(kě)以消除帶鋼寬度以外氣刀(dāo)噴出的氣流相互碰撞而發出的高頻噪音,有(yǒu)利于改善工(gōng)作(zuò)環境。

理(lǐ)論實驗和實際使用(yòng)的效果表明,使用(yòng)邊部擋闆對消除帶鋼邊部增厚有(yǒu)一定的作(zuò)用(yòng),其作(zuò)用(yòng)效果的好壞與闆形和擋闆與帶鋼的距離有(yǒu)關。如果帶鋼闆形好,且擋闆與帶鋼處于一條直線(xiàn)上,效果會更好一些,否則氣流會受到影響,而且容易造成氣刀(dāo)堵塞。擋闆與帶鋼邊部的距離越小(xiǎo)越好,最好小(xiǎo)于2 mm。若大于5 mm,則間隙之間通過的氣流太多(duō),擋闆的作(zuò)用(yòng)就會大打折扣。因而較好的邊部擋闆機構均設計位置調節功能(néng),能(néng)随帶鋼位置的變化而變化,能(néng)保證之間的距離處于最小(xiǎo)的狀态。另外,在擋闆使用(yòng)過程中(zhōng),不可(kě)避免的會出現擋闆邊部粘渣的現象,這樣不但會影響消除邊厚的效果,還會影響帶鋼表面質(zhì)量。當發生這種情況時,嚴重影響了現場人員對氣刀(dāo)邊部擋闆的接受程度。可(kě)以在氣刀(dāo)擋闆表面進行鍍鉻處理(lǐ),降低粘渣的幾率,當發生粘渣時也易于清除。

邊部增厚的調整和處理(lǐ)

在正常運行的生産(chǎn)線(xiàn)上出現邊部增厚問題,導緻鋼卷在卷取後出現翹邊時,所生産(chǎn)的産(chǎn)品都将降級甚至出現廢品,損失很(hěn)大,因而首先必須從降低損失的角度進行處理(lǐ)。但降低生産(chǎn)線(xiàn)速度後會加重邊厚缺陷的産(chǎn)生,所以第一步可(kě)以采用(yòng)加大氣刀(dāo)壓力、降低整體(tǐ)鍍鋅量的做法。通過生産(chǎn)一部分(fēn)低鋅重的産(chǎn)品來争取一段處理(lǐ)時間,這樣不至于造成大量的降級品,也有(yǒu)足夠的時間處理(lǐ)問題。一般情況下這種方法能(néng)夠産(chǎn)生一定的效果;第二步是區(qū)分(fēn)原料還是氣刀(dāo)參數的問題。方法是觀察鍍鋅闆的邊部,如果是粘渣造成的邊厚,若邊部有(yǒu)毛刺、發白、光澤度不好,往往是原料的原因。可(kě)以查找原料進行驗證,看是否存在剪邊現象,有(yǒu)無邊裂、鋸齒邊的邊部缺陷。如原料存在缺陷,通過調整氣刀(dāo)參數及使用(yòng)擋闆的方法都難以奏效,隻能(néng)進行換料。如果鍍鋅闆邊部比較光滑,最厚處在距離邊部5~10 mm處,則很(hěn)可(kě)能(néng)是氣刀(dāo)參數配合不适當導緻的。這時首先調整氣刀(dāo)的角度,确認氣刀(dāo)實際角度,保證上下氣刀(dāo)角度相互錯開0.5°~1.0°,同時使氣刀(dāo)與帶鋼的距離盡可(kě)能(néng)的小(xiǎo)。

如果采取上述方法都無法消除邊厚問題,就必須停機調整氣刀(dāo)刀(dāo)唇間隙,使氣刀(dāo)邊部的間隙更大些,以提高邊部的刮鋅能(néng)力。

結束語

鍍鋅是連續熱鍍鋅生産(chǎn)線(xiàn)上一道最關鍵的工(gōng)序之一,該工(gōng)序的工(gōng)藝水平決定了鍍鋅闆的表面質(zhì)量。通過對鋅鍋、鋅鍋輥、氣刀(dāo)等關鍵設備的控制,為(wèi)後續消除或減輕表面缺陷起到了至關重要的作(zuò)用(yòng)。

文(wén)章來源——金屬世界