文(wén)章讨論了具(jù)有(yǒu)先進工(gōng)藝和設備配置的本鋼2300 mm熱連軋機組在軋制高級别石油管線(xiàn)鋼的過程中(zhōng),優化闆坯在爐時間,完善加熱工(gōng)藝制度,提高小(xiǎo)時出鋼數量;改進粗軋機架除麟水封水質(zhì)量,試驗投入雙排水,加快粗軋區(qū)域闆坯溫降速度,優化粗軋軋制速度,試驗利用(yòng)R1空過期間的機架除麟水的冷卻效果;調試精(jīng)軋入口厚度、溫度,對應産(chǎn)品性能(néng)檢測結果,确定中(zhōng)間坯最優厚度及最優開軋溫度;根據季節和水溫變化,調整和優化終軋溫度,以保持層冷冷卻速率的恒定和帶鋼性能(néng)的恒定;改進層冷下集管噴水,優化水量,減小(xiǎo)上下表面冷卻能(néng)力的差異以及帶鋼上下表面的組織和性能(néng)的差異;全線(xiàn)過程控制、溫度制度、速度制度以及壓下制度規範化,通過2個月時間的穩定性确定,将上述制度固定,并形成高級别管線(xiàn)鋼生産(chǎn)專用(yòng)規範等手段實現保證産(chǎn)品的特殊的性能(néng)而要求的特殊工(gōng)藝過程的。

本鋼2300 mm熱帶鋼連軋機組投産(chǎn)以來,品種鋼成為(wèi)其生産(chǎn)的重點,并且在産(chǎn)量中(zhōng)所占比例也逐漸增大,品種鋼的生産(chǎn)具(jù)有(yǒu)鋼種強度級别高、表面質(zhì)量要求高、軋制穩定性差、控制難度大等特點,其中(zhōng)石油管線(xiàn)鋼的産(chǎn)量比例逐年增加,尤其是高級别石油管線(xiàn)鋼的需求量有(yǒu)了較大的增長(cháng),同時對鋼材的性能(néng)、尺寸精(jīng)度等的要求也日益提高。此類鋼種強度級别高,軋制溫度低,負荷大,溫度控制困難,由于低溫軋制和冷卻速率高造成的闆型控制難以及卷取強度和難度大等。這些特點就導緻了該鋼種小(xiǎo)時産(chǎn)量低的問題。如何提高該類産(chǎn)品的生産(chǎn)能(néng)力、成材率,保證其附加價值的實現就成為(wèi)生産(chǎn)組織管理(lǐ)以及産(chǎn)品質(zhì)量控制工(gōng)作(zuò)的重點。本鋼2300 mm熱連軋機組半連續式熱軋帶鋼軋機,設計為(wèi)900 t/h(按三台加熱爐生産(chǎn)計算)。而X70以上級别的高等級管線(xiàn)鋼,工(gōng)藝設定上采用(yòng)的是通過合金和稀土元素調質(zhì)的方法,配合以軋制過程中(zhōng)的道次壓下量以及溫度控制等方法獲得需要的金相組織結構,從而達到要求的機械性能(néng),因此,該鋼種小(xiǎo)時産(chǎn)量遠(yuǎn)遠(yuǎn)低于普碳結構鋼。

其工(gōng)藝要點要求在爐加熱的時間較長(cháng),并且出爐溫度較低以及軋制節奏慢等,使得小(xiǎo)時産(chǎn)量遠(yuǎn)遠(yuǎn)低于年産(chǎn)量要求,首次确定的工(gōng)藝要點執行下,小(xiǎo)時産(chǎn)量隻有(yǒu)360 t/h的水平。經過技(jì )術中(zhōng)心等研發部門與2300 mm機組技(jì )術人員的共同努力,結合實際生産(chǎn)過程,優化加熱爐熱裝(zhuāng)工(gōng)藝、調整了闆坯出爐溫度控制制度,将生産(chǎn)能(néng)力提高至420 t/h左右。

對比機組515萬t/a的設計産(chǎn)量,需要保持機組生産(chǎn)能(néng)力在900 t/h平均線(xiàn)上,因此,420 t/h的生産(chǎn)能(néng)力仍然嚴重影響機組産(chǎn)能(néng)的發揮,改進和提升勢在必行。

原因分(fēn)析

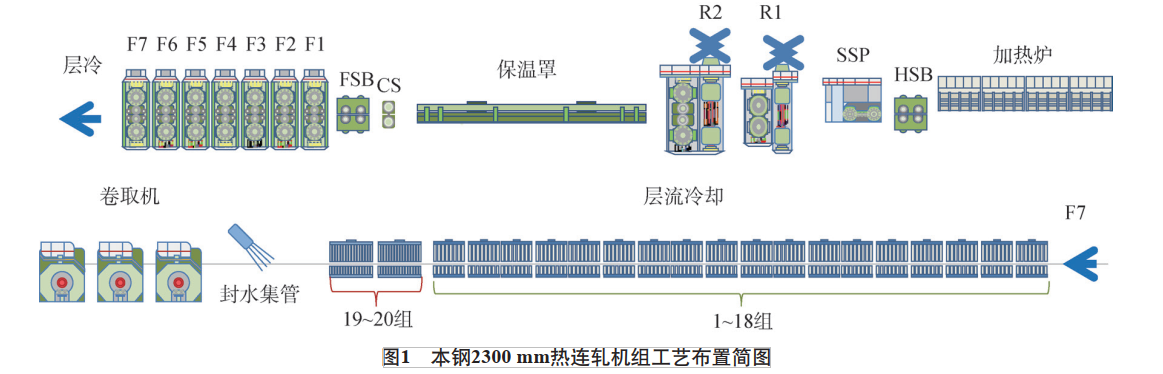

2300 mm熱連軋機組采用(yòng)半連續式熱軋帶鋼軋機配置,生産(chǎn)厚度為(wèi)1.2~25.4 mm,寬度為(wèi)1000~2150 mm的熱軋帶鋼,年産(chǎn)量為(wèi)515萬t熱軋鋼卷,其中(zhōng)不鏽鋼卷65萬t。生産(chǎn)的産(chǎn)品主要以高附加值熱軋卷闆為(wèi)主,包括碳素結構鋼、優質(zhì)碳素結構鋼、低合金結構鋼、管線(xiàn)鋼、造船用(yòng)鋼、焊接氣瓶用(yòng)鋼、高耐侯結構鋼、高強度結構用(yòng)熱處理(lǐ)和控軋鋼闆和鋼帶、橋梁用(yòng)結構鋼、汽車(chē)大梁用(yòng)鋼、IF鋼、雙相(DP)及多(duō)相鋼(MP)、相變誘導塑性鋼(TRIP)、300系列不鏽鋼、400系列不鏽鋼等。工(gōng)藝流程布置圖見圖1所示。

随着我國(guó)能(néng)源工(gōng)業的發展和技(jì )術進步,管線(xiàn)鋼在長(cháng)距離輸油管道和輸氣管道的應用(yòng)已形成規模,并成為(wèi)石油行業的主流産(chǎn)品。管道運輸是長(cháng)距離輸送石油、天然氣的重要方式之一。為(wèi)提高管道輸送的運營效率,降低成本,管道運輸正向大口徑、高壓輸送方向發展。高壓、大口徑輸送對高強度、韌性和焊接性提出了更加嚴格的要求,中(zhōng)國(guó)管線(xiàn)鋼的級别在短短十年内已迅速從X60提高到X80。目前X80已成為(wèi)國(guó)際上石油、天然氣管線(xiàn)用(yòng)鋼中(zhōng)使用(yòng)量最多(duō)的鋼級。西氣東輸二線(xiàn)工(gōng)程及中(zhōng)亞天然氣管線(xiàn)工(gōng)程是我國(guó)建國(guó)以來最大的基礎設施建設工(gōng)程之一,工(gōng)程幹線(xiàn)主要采用(yòng)X80鋼級,是迄今世界上采用(yòng)X80鋼級的最大管道工(gōng)程。

将石油天然氣從偏遠(yuǎn)崎岖地區(qū)運輸至市場需使用(yòng)在各種溫度條件下均需要具(jù)有(yǒu)優異韌性的高壓輸送管線(xiàn)。這一目标可(kě)通過增加管線(xiàn)壁厚或鋼的強度,以及通過兩者的合理(lǐ)匹配來實現。增加壁厚導緻建設成本增加,因此,在過去的10年裏管線(xiàn)設計的目标一直在緻力于采用(yòng)高鋼級的管線(xiàn)鋼,如在各種設計溫度條件下具(jù)有(yǒu)優異韌性的X80、X100管線(xiàn)鋼等。

本鋼2300 mm熱連軋機組生産(chǎn)線(xiàn)是當前世界上規模最大、軋制能(néng)力最強的熱連軋機組之一,主要用(yòng)于生産(chǎn)熱軋汽車(chē)闆、冷軋汽車(chē)闆原料、不鏽鋼、熱軋雙相鋼(DP)以及高等級管線(xiàn)鋼(X80、X100)等高附加值的産(chǎn)品,該生産(chǎn)線(xiàn)在設備選型、參數選擇、平面布置等方面都進行了充分(fēn)的考慮,為(wèi)這些産(chǎn)品的生産(chǎn)提供了保證。

本鋼高性能(néng)低成本的X80管線(xiàn)鋼的開發研制,在合金元素、生産(chǎn)工(gōng)序、産(chǎn)品生産(chǎn)周期等方面采用(yòng)減量化生産(chǎn)技(jì )術,在保證管道安(ān)全生産(chǎn)的前提下,大幅度的降低了生産(chǎn)成本。該類鋼種強度級别高,軋制溫度低,負荷大,溫度控制困難,由于低溫軋制和冷卻速率高造成的闆型控制難以及卷取強度和難度大等等。本鋼采用(yòng)低Mo的合金成分(fēn),生産(chǎn)高性能(néng)、低成本、厚規格的X80管線(xiàn)鋼,為(wèi)保證組織細化,達到性能(néng)要求,采用(yòng)低溫大變形、大冷速、低卷取等技(jì )術手段,用(yòng)于大批量X80熱軋卷闆的生産(chǎn),但由于鋼種設計具(jù)有(yǒu)加熱時間長(cháng)、軋制溫度低、冷卻速率大、卷取強度高等特性使得試制初期,高級别管線(xiàn)鋼的小(xiǎo)時生産(chǎn)能(néng)力僅在360 t/h左右,嚴重地影響了整個機組産(chǎn)能(néng)的釋放。

本鋼在高級别管線(xiàn)鋼生産(chǎn)工(gōng)藝設定上采用(yòng)的是通過合金和稀土元素調質(zhì)的方法,配合以軋制過程中(zhōng)的道次壓下量以及溫度控制等方法獲得需要的金相組織結構,從而達到要求的機械性能(néng)。因此鋼種設計之初的工(gōng)藝要點要求出爐溫度較低且在爐加熱的時間較長(cháng),從而保證多(duō)種合金元素的固溶。

粗軋、精(jīng)軋機區(qū)域的低溫大變形是鋼種生産(chǎn)工(gōng)藝過程中(zhōng)的另一項制約産(chǎn)能(néng)提高的原因,是高級别管線(xiàn)鋼軋制中(zhōng)的一個控制難點,是R2末道次溫度、精(jīng)軋開軋溫度的控制,以及由此産(chǎn)生的對小(xiǎo)時産(chǎn)量的巨大的影響。

鋼種的高強度特征要求卷取前帶鋼冷卻采用(yòng)較大的冷卻速率,為(wèi)達到這個要求一方面在層流冷卻效率上采用(yòng)措施,同時要降低精(jīng)軋機組軋制的速度,以保證帶鋼具(jù)有(yǒu)足夠的冷卻時間。

上述幾項鋼種特性造成的特殊工(gōng)藝要求,最終導緻高級别石油管線(xiàn)鋼雖然是附加值較高的産(chǎn)品,但由于小(xiǎo)時生産(chǎn)能(néng)力的偏低,沒能(néng)實現理(lǐ)想的經濟效益。

改進措施

工(gōng)藝過程技(jì )術難點具(jù)體(tǐ)化:(1)如何合理(lǐ)控制和調整闆坯爐内各段在爐時間及加熱溫度,平衡生産(chǎn)線(xiàn)軋制節奏的同時保證大量合金元素的固溶效果;(2)粗軋區(qū)域要求低溫大變形的工(gōng)藝過程,對軋件的冷卻需采用(yòng)一系列特殊措施,同時保證大變形的條件下,還需确保設備,特别是傳動設備負荷的變化在允許範圍内,從而保證機械設備的安(ān)全;(3)粗軋區(qū)域中(zhōng)間坯最終溫度控制的措施和控制模式等,如何實現自動控制,提高作(zuò)業效率;(4)精(jīng)軋機組速度和冷卻水的配合,壓下負荷的各架分(fēn)配,保證精(jīng)軋區(qū)域鋼種工(gōng)藝的實現,為(wèi)後續輸出輥道上帶鋼冷卻提供最穩定的條件;(5)層冷冷卻水水量、冷卻速率方面較高的要求,如何保證冷卻段穩定,同時防止帶鋼産(chǎn)生嚴重瓢曲;寬厚規格高級别管線(xiàn)鋼,強度級别高,對卷取機負荷影響較大,如何實現雙台卷取機生産(chǎn),如何控制好卸卷速度和節奏,提高手動對尾的準确度等。經過多(duō)次試制和優化,确定了如下改進措施。

闆坯加熱制度改進

對于闆坯加熱期間,加熱爐内各段在爐時間需求的情況,在最初的工(gōng)藝條件下,采取了爐内空位的方法,以減少待熱時間。因此,在當時工(gōng)藝要點條件下,為(wèi)了提高管線(xiàn)鋼小(xiǎo)時産(chǎn)量,采用(yòng)不平衡裝(zhuāng)爐和出爐的方式,而是用(yòng)其中(zhōng)的2台爐裝(zhuāng)管線(xiàn)(3台爐生産(chǎn)情況下),預留一定的空段,另一台爐裝(zhuāng)如Q235B普碳鋼料,用(yòng)以彌補待熱時間,這樣管線(xiàn)鋼小(xiǎo)時産(chǎn)量首次被提高到420 t/a。

試制過程中(zhōng)優化組織裝(zhuāng)鋼計劃提高熱裝(zhuāng)率、優化過程控制參數、性能(néng)數據對應分(fēn)析等,将闆坯加熱時間和出爐溫度進行了合理(lǐ)調整,最終使高級别管線(xiàn)鋼的加熱制度與其他(tā)普通料完全相同、出鋼節奏完全相同,在很(hěn)大程度上提高了産(chǎn)能(néng),節約了能(néng)源。

開發粗軋區(qū)強制降溫

高級别管線(xiàn)鋼軋制中(zhōng)另外一個控制難點是,對粗軋機R2末道次進鋼溫度的特殊要求以及較低的精(jīng)軋開軋溫度的控制,這兩項工(gōng)藝要求對軋線(xiàn)的小(xiǎo)時産(chǎn)量有(yǒu)巨大的影響。鋼種具(jù)體(tǐ)的工(gōng)藝要求包括:确保闆坯溫度1180±20℃,加熱時間控制在2.5~5.0 h。粗軋區(qū)域采用(yòng)3+5模式或0+7模式、前部道次低溫大壓下、控制出R2溫度(≤960℃)以及控制R2第二末道次變形量等。

為(wèi)了消除特殊工(gōng)藝要求帶來的對産(chǎn)能(néng)的影響,從溫度制度以及軋線(xiàn)上各點的冷卻水等方面着手,配合以操作(zuò)員幹預以及軋制節奏的控制等手段,滿足上述工(gōng)藝溫度要求,從而保證了管線(xiàn)鋼産(chǎn)品性能(néng)和闆型兩方面的技(jì )術條件的實現。

◆粗軋機R1區(qū)域降溫

無論是3+5還是0+7的道次分(fēn)配模式,均要求保證粗軋機前兩個道次的絕對壓下量。粗軋采用(yòng)0+7道次分(fēn)配模式時,即R1采用(yòng)空過。闆坯從加熱爐出爐到R1前隻經過粗軋高壓水除鱗箱一排集管的冷卻,當闆坯到達R1前時,闆坯表面形成了較厚的氧化鐵皮,這樣的狀态對闆坯溫降以及軋制後的表面質(zhì)量對會造成一定的不利影響,因此在闆坯空過R1機架時,将機架出口和入口的除鱗水通過一級強制的方式投入,一方面改善闆坯表面質(zhì)量,另一方面對闆坯形成大約40~50℃的溫降,這對控制R2軋制期間闆坯溫度打下一定的基礎,這種控制模式固化在管線(xiàn)鋼模型控制中(zhōng),形成自動程序。

◆粗軋機架R2處降溫

軋制期間,前五個道次軋制期間機架出口和入口側的除鱗水均用(yòng)于幫助闆坯降溫,使之盡快達到要求,節省遊動時間。此外,通過實踐摸索,找到并設定正确的R2軋制速度(包括穿帶速度、軋制速度和抛鋼速度三個值的設定),在确保R2機架在軋制溫度較低、強度較高的闆坯并且壓下量較大的條件下軋制力以及軋制扭矩保持在安(ān)全極限水平之下,防止軋機由于負荷過大而産(chǎn)生跳閘的現象。同時,通過正确的速度和噴水的配合,來保證或提高除鱗水冷卻闆坯及除鱗的效果。

随着R2軋機軋制道次的增多(duō),闆坯厚度的減小(xiǎo),為(wèi)了防止由于噴水過多(duō)造成的闆坯上下表面溫度差過大,在進精(jīng)軋機軋制時産(chǎn)生翹頭以及第六道次後高溫計檢測誤差等問題,R2機架除鱗水道次投入限定在前五個道次及第七道次,同時開啓了精(jīng)軋F1前帶鋼下表面的中(zhōng)壓冷卻水,以減小(xiǎo)F1、F2機後帶鋼的翹頭。

為(wèi)了縮短R2前遊動的時間,提高小(xiǎo)時産(chǎn)量,還采取了調整軋制節奏的方法。在不影響粗軋區(qū)域除鱗水量以及冷卻除鱗效果,并且軋制趨于穩定的條件下,将闆坯出爐間隔時間控制在180 s左右,在控制軋制節奏的同時,使闆坯在開軋之前有(yǒu)在R1前一定時間的遊動,達到40~50℃左右的溫降,這樣對闆坯在R2前的遊動時間得到一定程度的縮短,提高小(xiǎo)時産(chǎn)能(néng)。

◆R2機前增設高溫計

在R2入口增加高溫計并修改了控制模式。在程序中(zhōng)增加了禁止進鋼信号,即最後一道次時,利用(yòng)實際檢測的溫度與工(gōng)藝要求的溫度值進行比較,當闆坯溫度低于設定值且無波動3 s後,禁止進鋼信号解除,帶鋼正常軋制。有(yǒu)效提高了溫度控制的精(jīng)度,提高了産(chǎn)品質(zhì)量。◆高冷卻速率要求及措施

根據工(gōng)藝要求,高級别管線(xiàn)鋼的中(zhōng)間坯厚度為(wèi)60 mm、精(jīng)軋入口溫度≤960℃,要求精(jīng)軋機恒速軋制,以保證大于25℃/s的目标冷卻速率以及400℃的目标卷取溫度。此外,為(wèi)了滿足用(yòng)戶高成材率的需求,要求帶鋼幹頭長(cháng)度(軋制時考慮卷取機卷取穩定性所需帶鋼頭部高溫段長(cháng)度)≤2.5 m。

根據鋼種性能(néng),輸出輥道上帶鋼冷卻時需要達到25~30℃/s的冷卻速率,以保證正确的屈強比值。這就一方面要求加大層冷的水量,即冷卻能(néng)力,另一方面,為(wèi)了保證這個冷卻速率的實現,需要精(jīng)軋機組采用(yòng)恒速軋制的策略。為(wèi)了實現這一要求,2012年10月之前,2300 mm機組采用(yòng)将層流冷卻的前五組冷卻單元的上下集管的流量分(fēn)别做調整(這5組冷卻單元配置了流量檢測設備,便于調整)的方法,使得上下集管的流量分(fēn)别提高為(wèi)額定流量的1.3和1.5倍,這樣既滿足了大冷卻速率的需要,又(yòu)可(kě)将精(jīng)軋機組恒速軋制的速度得以一定程度的提高,縮短的軋制時間和軋制周期,從而提高的小(xiǎo)時産(chǎn)量。

此外,為(wèi)提高帶鋼冷卻速率,為(wèi)夏季高水溫條件下生産(chǎn)性能(néng)更加穩定的高級别石油管線(xiàn)鋼及高強結構用(yòng)鋼等品種,完成了原有(yǒu)的層冷設備前五組超密集型冷卻的改造。超密集型冷卻技(jì )術的開發和應用(yòng),為(wèi)夏季高水溫下生産(chǎn)高級别管線(xiàn)鋼提供了非常有(yǒu)利的條件,細化控制後的冷卻水、合理(lǐ)增大的上、下冷卻速率比以及最高可(kě)達40℃/s的冷卻速率,完全滿足了各種溫度條件下穩定生産(chǎn)高級别管線(xiàn)鋼的要求,效果十分(fēn)顯著,并且制成鋼管的斷裂韌性、金相組織、硬度、工(gōng)藝質(zhì)量等化學(xué)性能(néng)、力學(xué)性能(néng)均得到了有(yǒu)利的改善。

經過大量的生産(chǎn)實踐以及多(duō)次的優化和調整,目前上述措施已經成熟穩定地應用(yòng)在高級别石油管線(xiàn)鋼的日常生産(chǎn)組織和過程控制中(zhōng),起到了非常好的效果。各項指标的命中(zhōng)率得到了很(hěn)大提高,最重要的是,高級别管線(xiàn)的小(xiǎo)時生産(chǎn)能(néng)力已經從過去的420 t/h,提高到現在的560 t/h以上。

幹頭控制功能(néng)的開發

對幹頭控制的全流程進行了改進。包括:改進了層冷閥門調節校準方式,使閥門穩定性和一緻性大幅度提高;改進了層冷閥門響應時間測試方式,使其測試精(jīng)度和測試速度大幅度提高;增加了單個層冷閥門響應時間參數,并開發了與之配套的調節程序,可(kě)以實現單個層冷閥門響應時間參數快速調校;提高了跟蹤計算精(jīng)度,實現了跟蹤精(jīng)度<1 m;改進了跟蹤程序,大幅度提高了幹頭跟蹤穩定性;改進了卷取機控制,保證幹頭很(hěn)短時可(kě)以正常卷取。

經過改進後,高級别管線(xiàn)鋼可(kě)以實現0.5 m級别的高精(jīng)度幹頭控制,而且穩定性極佳,無需人工(gōng)幹預,完全可(kě)以滿足用(yòng)戶或設備的不同要求。

結束語

經過大量的生産(chǎn)實踐以及多(duō)次的優化和調整,将上述優化措施應用(yòng)在實際生産(chǎn)中(zhōng),并進行穩定化管理(lǐ)和控制;提高各段溫度控制精(jīng)度,從而提高産(chǎn)品性能(néng)指标和穩定性;最重要的是,高級别管線(xiàn)鋼的小(xiǎo)時生産(chǎn)能(néng)力已經從過去的420 t/h左右,提高到現在的560 t/h以上,創造了巨大的經濟效益。

文(wén)章來源——金屬世界