熱軋薄規格帶鋼代表着熱軋機組軋制薄規格産(chǎn)品的能(néng)力。文(wén)章分(fēn)析了本鋼熱連軋廠提高出爐溫度、優化軋制工(gōng)藝、提高軋機設備精(jīng)度,改善本鋼FTSR産(chǎn)線(xiàn)生産(chǎn)薄規格産(chǎn)品的穩定性,促進了1.2 mm厚度的産(chǎn)品産(chǎn)量提升。通過減少過渡材,進一步增加了1.2 mm厚度的産(chǎn)品産(chǎn)量。本鋼FTSR産(chǎn)線(xiàn)生産(chǎn)薄規格産(chǎn)品單周期生産(chǎn)770 t左右,厚度為(wèi)1.2 mm的産(chǎn)品比例占65%以上,單軋制周期最佳産(chǎn)量比例77.11%,1.2 mm厚度産(chǎn)品月産(chǎn)能(néng)力提升至5000 t。

随着熱連軋技(jì )術的發展和市場競争的加劇,開發厚度為(wèi)2.0 mm以下的薄規格帶鋼成為(wèi)當前闆帶生産(chǎn)的熱點[1-2]。熱軋薄規格帶鋼代表着熱軋機組軋制薄規格産(chǎn)品的能(néng)力。薄規格熱軋帶鋼的應用(yòng)廣泛,附加值高,在鋼鐵企業的産(chǎn)品結構中(zhōng)占有(yǒu)重要地位。

本鋼熱軋薄規格帶鋼主要在2300 mm熱連軋生産(chǎn)線(xiàn)和FTSR生産(chǎn)線(xiàn)生産(chǎn)。2300 mm熱連軋生産(chǎn)線(xiàn)能(néng)生産(chǎn)的最小(xiǎo)厚度為(wèi)1.38 mm的熱軋帶鋼[3],FTSR生産(chǎn)線(xiàn)通過采用(yòng)半無頭軋制的方式生産(chǎn)最小(xiǎo)厚度為(wèi)0.8mm的熱軋帶鋼,FTSR生産(chǎn)線(xiàn)單坯軋制批量生産(chǎn)最小(xiǎo)厚度為(wèi)1.2 mm。

為(wèi)提升FTSR産(chǎn)線(xiàn)高附加值産(chǎn)品比例,提高FTSR生産(chǎn)線(xiàn)薄規格熱軋帶鋼産(chǎn)量,在FTSR單坯生産(chǎn)薄規格熱軋帶鋼時,出現了多(duō)個制約薄規格熱軋帶鋼穩定生産(chǎn)的因素,在不斷梳理(lǐ)、改善後,FTSR生産(chǎn)線(xiàn)薄規格熱軋帶鋼穩定生産(chǎn)能(néng)力得到提升,為(wèi)公(gōng)司創造了可(kě)觀的經濟效益。

本鋼FTSR特點

本鋼FTSR主要設備組成:2台連鑄機、2座輥底式加熱爐、2架粗軋機、5架精(jīng)軋機、2台卷取機。FTSR産(chǎn)線(xiàn)長(cháng)度較短,設備緊湊,鑄坯厚度可(kě)選擇85和70 mm,加熱爐可(kě)将鑄坯加熱至1050~1150℃,精(jīng)軋機闆形控制能(néng)力強,為(wèi)FTSR生産(chǎn)薄規格産(chǎn)品打下堅實的基礎。

制約因素分(fēn)析

根據本鋼FTSR的特點,将制約薄規格帶鋼穩定生産(chǎn)的因素分(fēn)成兩類,一類為(wèi)工(gōng)藝制約因素,一類為(wèi)設備制約因素。工(gōng)藝制約因素主要包括加熱工(gōng)藝、軋制工(gōng)藝等等,設備制約因素主要包括設備控制精(jīng)度等。

加熱溫度的影響

本鋼FTSR生産(chǎn)線(xiàn)加熱爐設備自2005年投産(chǎn)以來,已滿負荷運行10多(duō)年,而且在此期間未經曆過大修,隻通過每年年修期間對加熱爐設備問題進行處理(lǐ)。随着近幾年極限規格陸續調試生産(chǎn),生産(chǎn)壓力加重,設備狀态惡化,加熱爐能(néng)力已嚴重不足。

生産(chǎn)薄規格産(chǎn)品時,生産(chǎn)過程中(zhōng)鑄坯溫度降低速度快,需要較高的出爐溫度加以保障,生産(chǎn)1.2 mm極限厚度産(chǎn)品時,更加需要加熱爐高溫加熱。鑒于目前加熱爐實際情況,需要提升加熱爐效果,提高加熱能(néng)力,來保證1.2 mm極限産(chǎn)品批量穩定生産(chǎn)。

軋制工(gōng)藝的影響

在現有(yǒu)設備和工(gōng)藝變化不能(néng)發生巨大變化的情況下,軋制工(gōng)藝是保障薄規格産(chǎn)品穩定生産(chǎn)的關鍵。軋制工(gōng)藝可(kě)以控制闆形,讓薄規格産(chǎn)品生産(chǎn)時更加穩定。但目前熱軋帶鋼浪形時有(yǒu)發生,頭尾闆形不良,生産(chǎn)過渡材較多(duō)、薄規格較少,這些都是影響批量穩定生産(chǎn)薄規格産(chǎn)品的因素。

設備控制精(jīng)度的影響

設備控制精(jīng)度嚴重影響産(chǎn)品質(zhì)量,在薄規格産(chǎn)品生産(chǎn)過程中(zhōng),這種影響易造成質(zhì)量事故,甚至生産(chǎn)事故。

軋機中(zhōng)心線(xiàn)變化,導緻帶鋼在卷取機咬入後,軋件在軋機中(zhōng)偏移及呈現S型,嚴重影響薄規格生産(chǎn)穩定性。機架牌坊因磨損出現間隙,在大壓下量時軋輥在牌坊内竄動,造成生産(chǎn)薄規格闆形波動。軋機下階梯墊磨損造成各機架标高不一緻,各機架間金屬秒(miǎo)流量不匹配,易出帶鋼卡鋼情況。

軋制周期

軋制周期建立在軋輥的使用(yòng)周期上,軋制周期的制定需綜合考慮設備狀态、産(chǎn)量、規格變化等等,軋制周期不合理(lǐ),易造成薄規格産(chǎn)量少。

制定解決辦(bàn)法

提高加熱溫度

加強加熱爐保溫效果,提高加熱爐加熱溫度至能(néng)力上限,保障鑄坯出爐溫度1130℃以上。主要措施:(1)制定噴嘴通透處理(lǐ)的合理(lǐ)檢查周期,及時更換燃燒狀态不佳的燒嘴;(2)在爐體(tǐ)承受能(néng)力範圍内,将燃燒系統設置在最佳狀态,充分(fēn)提升加熱能(néng)力;(3)在每次檢修之後,生産(chǎn)方面将雙線(xiàn)燒鋼能(néng)力進行對比,保證加熱能(néng)力同時要求雙線(xiàn)燒鋼溫差均衡。

優化薄規格軋制工(gōng)藝

(1)機架設定彎輥力與平衡力差值在200 kN以内,保證帶鋼在各機架的闆形穩定,減少穿帶時各機架雙邊浪及中(zhōng)間浪。

(2)根據實際闆形情況、凸度大小(xiǎo)、彎輥力、PC角度、活套角度的變化及時調整。當機架軋機的彎輥力>850 kN帶鋼仍出現雙邊浪或彎輥力<500 kN仍存在中(zhōng)間浪時,需及時調整PC角,避免軋漏情況發生。另外,1号活套保證角度為(wèi)20°,防止出現金屬秒(miǎo)流量異常情況,影響生産(chǎn)穩定。

(3)精(jīng)軋機組輥縫設定範圍,F1:3.5~4.5mm,F2:1.95~2.15 mm,F3:1.45~1.75 mm,F4:0.6~1.0 mm,F5:0.5~0.8 mm。

(4)軋機負荷分(fēn)配,R1、R2壓下率控制在60%,F1~F5按照軋制力及輥縫大小(xiǎo)進行調整,依次遞減原則。

設備控制精(jīng)度的影響

(1)定期對整個生産(chǎn)線(xiàn)各機架軋機和卷闆的中(zhōng)心線(xiàn)測繪找正。

(2)對R1、R2、F1和F5軋機機架牌坊測量和更換滑闆,将精(jīng)軋機階梯墊更換及做防水處理(lǐ)。

(3)定期對機架PC滑塊精(jīng)度測量和标定。

(4)對精(jīng)度較差的機架更換支承輥換輥小(xiǎo)車(chē),同時在小(xiǎo)車(chē)下增加墊片修正水平。

軋制周期

(1)生産(chǎn)時精(jīng)軋各機架統一使用(yòng)普通高鉻鐵輥,且上下輥使用(yòng)同一批次軋輥,各機架軋輥輥徑按照由大到小(xiǎo)原則合理(lǐ)配置。另外,F1~F3、F4~F5之間輥徑差要求在20 mm以内。

(2)合理(lǐ)延長(cháng)精(jīng)軋工(gōng)作(zuò)輥軋制周期。每個軋制單周期延長(cháng)至(55±5) km,過渡材按8~10卷控制,采用(yòng)同鋼質(zhì)過渡平穩下壓;1.2 mm軋制卷數按(23±5)卷控制。減少過渡材對軋輥的消耗,提高1.2 mm規格周期軋制比例,有(yǒu)效提高薄規格産(chǎn)品的軋制數量。

實施效果

通過采取以上措施,鑄坯出爐溫度控制在1130~1150℃,随着軋制穩定性增強,改善了産(chǎn)品不良闆形問題,并且過渡材逐步減少,提高了每個軋制周期薄規格産(chǎn)品産(chǎn)量。

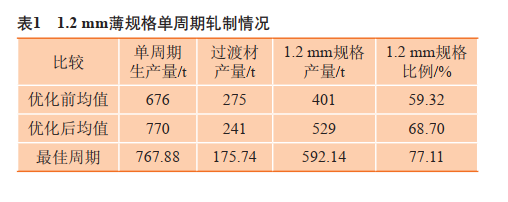

本鋼FTSR産(chǎn)線(xiàn)薄規格單軋制周期生産(chǎn)770t左右,如表1所示。厚度1.2mm薄規格産(chǎn)品的産(chǎn)量比例

65%以上,最佳産(chǎn)量比例達77.11%,具(jù)備月産(chǎn)厚度1.2mm薄規格産(chǎn)品5000t的生産(chǎn)能(néng)力。

結束語

(1)通過采取有(yǒu)效措施,改善了本鋼FTSR産(chǎn)線(xiàn)生産(chǎn)薄規格産(chǎn)品的穩定性,将1.2mm厚度的産(chǎn)品單周期生産(chǎn)比例提升至65%以上,1.2mm厚度産(chǎn)品月産(chǎn)能(néng)力提升至5000t。

(2)提高薄規格生産(chǎn)穩定性,有(yǒu)效減少了過渡材的産(chǎn)量,提高了1.2 mm厚度的産(chǎn)品的産(chǎn)量,單軋制周期最佳産(chǎn)量比例77.11%。

文(wén)章來源——金屬世界