根據本鋼闆材股份公(gōng)司熱軋廠2300生産(chǎn)線(xiàn)加熱爐實際生産(chǎn)情況下的坯料燒損量、軋制過程中(zhōng)的除鱗情況及易産(chǎn)生的鐵皮質(zhì)量缺陷,文(wén)章分(fēn)析了氧化鐵皮産(chǎn)生的原因,并介紹了針對性的控制措施,同時結合質(zhì)量的要求采取了相應的調整,形成了實際生産(chǎn)過程中(zhōng)2300生産(chǎn)線(xiàn)加熱爐氧化燒損及鐵皮缺陷的控制措施。文(wén)章指出氧化鐵皮量和氧化鐵皮缺陷控制是基本一緻的,可(kě)以通過控制加熱溫度、加熱時間、爐内氣氛來實現;而在某些方面兩者又(yòu)是矛盾的,例如為(wèi)減少氧化鐵皮缺陷需要增加氧化鐵皮量,這需要根據具(jù)體(tǐ)生産(chǎn)實際來區(qū)别對待和取舍。

闆坯在加熱爐加熱過程中(zhōng),氧化是難以避免的,但是氧化燒損量對産(chǎn)品成材率的影響較大,氧化燒損控制得好與不好往往影響着0.5%以上的成材率,對成本的影響每年達數千萬元。而且氧化鐵皮如果去除不好,軋制後會産(chǎn)生鐵皮缺陷,酸洗後會使産(chǎn)品産(chǎn)生麻坑,影響實物(wù)質(zhì)量。尤其是車(chē)輪鋼、汽車(chē)面闆、管線(xiàn)等高附加值産(chǎn)品,需要對鐵皮缺陷進行嚴格控制。本鋼闆材股份公(gōng)司熱軋廠坯料氧化燒損量曾對成材率提升形成過制約,産(chǎn)品的氧化鐵皮缺陷也多(duō)次對生産(chǎn)造成極大影響,技(jì )術人員就燒損量及鐵皮缺陷進行了攻關,取得了一些成果。

産(chǎn)生原因

鋼坯的氧化是始終存在的,氧化鐵皮在坯料澆鑄、入爐加熱、出爐軋制的各個過程中(zhōng)産(chǎn)生。在高溫環境下鋼坯表面與O2、CO2、H2O等氧化介質(zhì)發生化學(xué)反應,表面會被氧化從而産(chǎn)生氧化鐵皮,鋼坯在爐膛内的氧化量及程度最大,因為(wèi)爐膛内溫度最高、與氧化性氣氛接觸時間最長(cháng)。

氧化鐵皮缺陷

氧化鐵皮缺陷是氧化鐵皮壓入帶鋼表面的一種缺陷,通常呈小(xiǎo)斑點、魚鱗狀、月牙狀、條狀、塊狀、面狀,不規則地分(fēn)布于帶鋼上、下表面的全部或局部,常伴有(yǒu)粗糙的麻點狀表面。有(yǒu)的疏松而易脫落,有(yǒu)的壓入闆面,經酸洗或噴砂處理(lǐ)後,出現不同程度的凹坑。根據缺陷産(chǎn)生的工(gōng)序不同又(yòu)可(kě)分(fēn)為(wèi)一次氧化鐵皮壓入、二次氧化鐵皮壓入和三次鐵皮壓入。按形态一般分(fēn)為(wèi)條狀紅鐵皮、點狀鐵皮、點塊狀鐵皮、塊狀鐵皮、條狀鐵皮、月牙狀鐵皮、魚鱗狀鐵皮等。按程度分(fēn)輕微鐵皮(帶鋼闆面局部呈現暗鐵皮或點狀、點密狀鐵皮,無壓入)、較重鐵皮(帶鋼闆面局部或通卷呈現點塊狀、塊狀鐵皮,有(yǒu)輕微壓入)、嚴重鐵皮(帶鋼闆面通卷呈現塊狀、月牙狀或魚鱗狀等有(yǒu)明顯壓入)[1,4]。

影響因素

化學(xué)成分(fēn)

化學(xué)成分(fēn)的不同會直接影響鋼坯在加熱、軋制過程中(zhōng)的氧化速度。一般而言,含碳量越高,抗氧化性越強。合金元素也對鋼的氧化有(yǒu)影響,合金元素主要影響鋼坯表面氧化膜的連續性、緻密性、牢固性,氧化膜越連續、緻密、牢固,氧化的擴展越困難,氧化量越少,但有(yǒu)時會影響後續軋制過程中(zhōng)的除鱗效果,産(chǎn)生氧化鐵皮壓入缺陷,通常Cr、Si、Al、Ni等都能(néng)使鋼坯的抗氧化能(néng)力提升[2,3]。在2300生産(chǎn)線(xiàn)生産(chǎn)過程中(zhōng),含Si高的鋼種往往容易産(chǎn)生條形鐵皮缺陷,軋制時需要特殊的工(gōng)藝調整來減少鐵皮質(zhì)量缺陷。

溫度

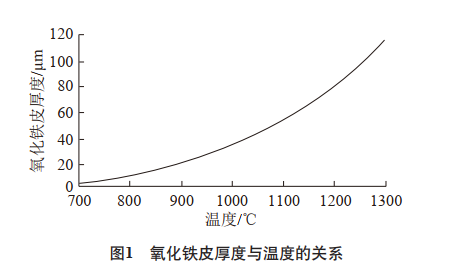

溫度是影響氧化鐵皮的重要因素之一,尤其是坯料加熱溫度和精(jīng)軋入口溫度。加熱溫度過高和加熱時間過長(cháng)會使得坯料表面氧化燒損嚴重,後續除鱗需要的水壓力更高。坯料加熱溫度較高,雖然在輥道運輸及高壓除鱗過程中(zhōng)有(yǒu)一定的溫降,但在溫度高于900℃的情況下,氧化速度依然較快,帶鋼表面會不斷産(chǎn)生氧化鐵皮。氧化鐵皮與溫度的關系如圖1所示[2],圖中(zhōng)曲線(xiàn)簡單明了的反映了氧化燒損與溫度之間的關系:随着溫度的升高,氧化鐵皮的厚度逐漸增加。并且從圖中(zhōng)曲線(xiàn)的斜率可(kě)以發現,在溫度>900℃後,氧化鐵皮的增長(cháng)速率會不斷增大。

加熱過程

氧化鐵皮主要産(chǎn)生在加熱爐内加熱過程中(zhōng),加熱的目标是達到工(gōng)藝要求溫度、溫度均勻性好、氧化燒損少,影響加熱爐氧化燒損的因素除化學(xué)成分(fēn)及溫度外,還有(yǒu)加熱時間和爐内氣氛。經過實踐,目前公(gōng)認的是加熱時間越長(cháng),氧化燒損越多(duō),氧化鐵皮燒損量會随加熱時間的增加而增多(duō)。所以在實際生産(chǎn)中(zhōng)需要減少加熱時間,尤其是坯料在高溫段的時間。爐内氣氛對氧化鐵皮的影響有(yǒu)兩方面:一方面爐内氣氛影響着氧化速度(程度);另一方面爐内氣氛影響鐵皮除去的難度。在爐内氣氛為(wèi)氧化性氣氛時,鐵皮容易産(chǎn)生而且産(chǎn)生的鐵皮較厚,呈闆塊狀,在出爐遇冷空氣時,氧化鐵皮層會碎裂開,高壓水很(hěn)容易将鐵皮去除;爐内氣氛為(wèi)還原性氣氛時,氧化鐵皮生成量少,鐵皮層薄,吸附性好,高壓水不容易将其去除幹淨。

控制措施

在一般生産(chǎn)條件下鋼的氧化是不可(kě)避免的,但是控制影響氧化産(chǎn)生因素可(kě)以将它降至最低,可(kě)以從以下幾個方面着手減少氧化鐵皮量及缺陷。

加熱溫度

在加熱時間的控制上需要根據産(chǎn)線(xiàn)設備的具(jù)體(tǐ)能(néng)力對出爐溫度進行嚴格的規範,避免溫度過高使得氧化燒損過大。有(yǒu)一種鐵皮缺陷是由于軋制力過大造成軋機震蕩,使精(jīng)軋工(gōng)作(zuò)輥氧化膜脫落造成,溫度偏低是精(jīng)軋工(gōng)作(zuò)輥氧化膜脫落的原因之一,因此對于極限規格、高強鋼來說,不能(néng)隻出于減少燒損量的需要而忽視鐵皮質(zhì)量缺陷。目前為(wèi)規範2300生産(chǎn)線(xiàn)各鋼種的加熱出爐溫度,在保證産(chǎn)品表面質(zhì)量和軋制過程穩定的前提下,2300生産(chǎn)線(xiàn)按照各鋼種的強度、硬度級别對各鋼種進行分(fēn)類,并根據不同的厚度、寬度規格區(qū)間,在滿足各鋼種工(gōng)藝要點的基礎上對各鋼種的出爐溫度目标值進行了細化規定。

加熱時間

正常生産(chǎn)情況下,加熱時間通過加熱爐能(néng)力與軋機能(néng)力的匹配來掌控。當加熱爐能(néng)力小(xiǎo)于軋機能(néng)力時,加熱時間基本處于工(gōng)藝要求最短時間,此時燒損最少;當加熱爐能(néng)力大于軋機能(néng)力時,可(kě)以通過調整加熱爐内坯料裝(zhuāng)鋼的間距、留空位等措施,減少爐内坯料塊數來匹配軋機能(néng)力,從而控制坯料在爐時間來控制氧化燒損,裝(zhuāng)鋼間距的大小(xiǎo)可(kě)以根據坯料品種、冷熱料、原料規格、軋制厚度等靈活調整。留空位主要是在計劃停機時根據停機時間長(cháng)短在爐内留好一定的空位,從而縮短坯料在爐時間,尤其是高溫段時間。

爐内氣氛

爐内氣氛的控制主要通過空燃比調節來實現,在高溫段可(kě)适當降低空燃比,使燃料在爐内不完全燃燒,造成一定保護性氣氛,減少氧化鐵皮的産(chǎn)生。當産(chǎn)線(xiàn)臨時停機時,除需采取降溫措施外,對于高溫段,需要快速降低空燃比。

對于上文(wén)提到的含Si量高的鋼種,在實際生産(chǎn)過程中(zhōng)很(hěn)容易産(chǎn)生條狀鐵皮缺陷,目前沒有(yǒu)太好的解決辦(bàn)法。實踐中(zhōng)發現如果采取高溫段富氧燃燒,使爐膛處于氧化性氣氛時,雖然鐵皮量生成會增加,但更容易去除,有(yǒu)益于鐵皮缺陷的控制。因此實際軋制中(zhōng)對于Si含量高的鋼種一般采用(yòng)氧化性氣氛燒鋼。

快速加熱

快速加熱其實也是縮短加熱時間,主要縮短900℃以上的加熱時間。一般通過延長(cháng)熱回收段長(cháng)度,充分(fēn)利用(yòng)煙氣餘熱對坯料進行預熱及坯料熱裝(zhuāng)來實現快速加熱。目前我廠通過與重慶賽迪設計院的共同合作(zuò)攻關,制定新(xīn)的加熱工(gōng)藝制度,主要強化低溫段的供熱投入,以“高溫快速加熱、縮短在爐時間、降低氧化燒損”的指導思想進行燒鋼已取得一定的成績。另外實踐證明,熱送熱裝(zhuāng)能(néng)大幅降低加熱過程所産(chǎn)生的氧化鐵皮,因為(wèi)每次鋼坯加熱和冷卻都有(yǒu)氧化鐵皮産(chǎn)生,而加熱時間與氧化鐵皮的生成量有(yǒu)密切關系,提高裝(zhuāng)爐溫度,可(kě)以減少鋼坯在爐時間,減少氧化鐵皮的生成,提高成材率。

結束語

控制氧化鐵皮量和控制氧化鐵皮缺陷的措施大部分(fēn)是一緻的,可(kě)以通過加熱溫度、加熱時間、爐内氣氛來實現;而在某些方面兩者又(yòu)是矛盾的,為(wèi)減少氧化鐵皮缺陷,需要增加氧化鐵皮量,這需要根據具(jù)體(tǐ)生産(chǎn)實際來區(qū)别對待和取舍。

文(wén)章來源——金屬世界