摘 要:某航空發動機經工(gōng)廠試車(chē)後,發現其球面墊圈外圓發生開裂。采用(yòng)宏觀觀察、斷口分(fēn) 析、能(néng)譜分(fēn)析、金相檢驗、硬度測試等方法對該球面墊圈的開裂原因進行了分(fēn)析。結果表明:該球面 墊圈經氰化處理(lǐ)後,在磨削加工(gōng)過程中(zhōng),磨削溫度過高導緻磨削燒傷,形成黑色團狀區(qū)域,該區(qū)域在 快速冷卻後,存在較大的殘餘應力,從而在該區(qū)域産(chǎn)生磨削裂紋,最終導緻該球面墊圈發生開裂。

關鍵詞:12Cr2Ni4A鋼;球面墊圈;氰化處理(lǐ);磨削燒傷;開裂

中(zhōng)圖分(fēn)類号:TB31 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0065-03

12Cr2Ni4A鋼是一種合金結構鋼,其淬透性較 高、冷變形塑性中(zhōng)等、切削加工(gōng)性良好,經氰化處理(lǐ) 後表層硬度及耐磨性較高,廣泛用(yòng)于制造航空發動 機重要受力耐磨零件,如各種齒輪、軸、墊圈、銷子和 活塞等[1-3]。某航空發動機經工(gōng)廠試車(chē)後,在對發動 機安(ān)裝(zhuāng)的球面墊圈進行磁粉檢測時發現外圓存在數 條裂紋,打磨後再次檢查仍顯示有(yǒu)裂紋。該球面墊 圈的材料為(wèi)12Cr2Ni4A 鋼,其主要加工(gōng)工(gōng)藝為(wèi):棒 料→鑽孔→熱處理(lǐ)→車(chē)加工(gōng)→氰化處理(lǐ)→磨削加工(gōng) →鍍銅。墊圈外圓為(wèi)氰化區(qū)域,深度要求為(wèi)0.6~ 1.2mm,氰化處理(lǐ)後進行磨削加工(gōng)。筆(bǐ)者通過一系 列理(lǐ)化檢驗,查明了該球面墊圈開裂的原因,以期為(wèi) 提高球面墊圈的質(zhì)量提供理(lǐ)論基礎。

1 理(lǐ)化檢驗

1.1 宏觀觀察

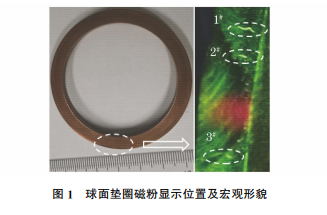

球面墊圈磁粉顯示位置如圖1所示,将其清洗 後進行宏觀觀察,可(kě)見加工(gōng)痕迹沿着外圓圓周方向, 1# ~3# 位置中(zhōng)的裂紋基本與加工(gōng)方向垂直,裂紋中(zhōng) 間均存在黑色團狀區(qū)域;1# ,2# 位置裂紋長(cháng)度分(fēn)别 為(wèi)1.32mm和0.52mm,3# 位置有(yǒu)2條裂紋,長(cháng)度 分(fēn)别為(wèi)0.74mm和0.39mm。

1.2 斷口分(fēn)析

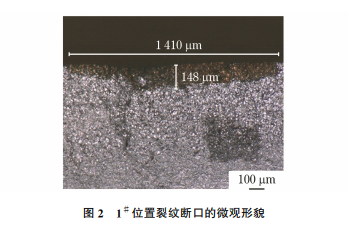

将圖1中(zhōng)的1# 位置裂紋人工(gōng)打斷,将斷口清洗 後,用(yòng)體(tǐ)式顯微鏡觀察,其形貌如圖2所示,可(kě)見斷 口呈棕 色,裂 紋 寬 度 約 為(wèi) 1.41 mm,深 度 約 為(wèi) 0.15mm,裂紋在氰化層内。

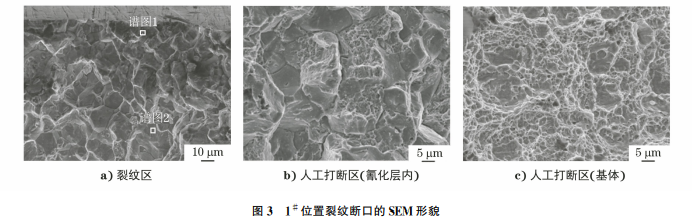

将該試樣放入掃描電(diàn)鏡(SEM)下觀察,結果如圖3 所示。由圖3可(kě)知:斷口處未見夾雜等冶金缺陷;裂紋區(qū) 為(wèi)典型的冰糖狀沿晶斷口,氰化層内的人工(gōng)打斷區(qū)為(wèi)沿 晶+韌窩混合形貌;基體(tǐ)的人工(gōng)打斷區(qū)為(wèi)韌窩形貌。

1.3 金相檢驗

在3# 位置沿着加工(gōng)方向并垂直于裂紋取樣,然 後用(yòng)光學(xué)顯微鏡進行觀察,可(kě)見2條裂紋,深度分(fēn)别 約為(wèi)0.11mm 和0.046mm,近表面裂紋兩側區(qū)域 可(kě)見黑色斑點,最大深度 約 為(wèi) 0.028 mm[見 圖 4a)];腐蝕後發現,裂紋兩側未見脫碳現象,裂紋沿 晶擴展[見圖4b)]。

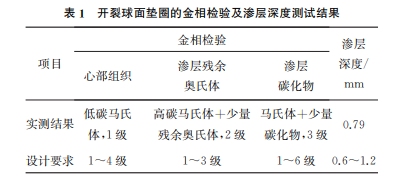

在開裂球面墊圈上取樣,根據設計要求,分(fēn)别按 照 HB5492—1991《航空鋼制件滲碳、碳氮共滲金 相組織檢驗标準》、HB5493—1991《航空鋼制件滲 碳、碳氮共滲滲層深度測定方法》對試樣。進行金相 檢驗及滲碳層深度測試,結果如表1所示,可(kě)見該開 裂球面墊圈的顯微組織和滲碳層深度均符合設計 要求。

1.4 能(néng)譜分(fēn)析

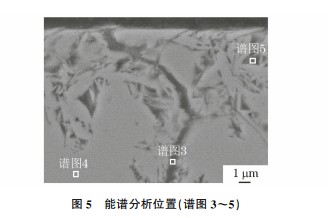

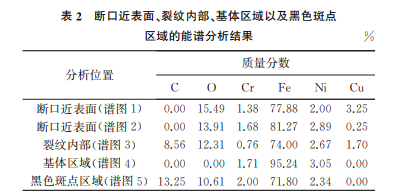

采用(yòng)能(néng)譜儀對1# 位置裂紋斷口近表面、3# 位 置裂紋内部、基體(tǐ)區(qū)域以及黑色斑點區(qū)域進行能(néng)譜 分(fēn)析,分(fēn)析位置如圖3a)和圖5所示,結果如表2所 示。由表2可(kě)知:3# 位置裂紋内部能(néng)譜分(fēn)析結果與 1# 位置裂紋斷口近表面能(néng)譜分(fēn)析結果類似,除基體(tǐ) 元素外,還含有(yǒu)一定量的 O和Cu元素;基體(tǐ)區(qū)域未見異常;黑色斑點區(qū)域除基體(tǐ)元素外還含有(yǒu)較多(duō)的 O元素。說明裂紋在鍍銅處理(lǐ)前就已經存在,并在 試車(chē)時發生氧化。

1.5 硬度測試

根據設計要求,對開裂球面墊圈的心部、正常區(qū) 域氰化表面以及黑色斑點區(qū)域進行硬度測試,結果 如表3所示,可(kě)見心部和正常區(qū)域氰化表面的硬度 均符合設計要求,黑色斑點區(qū)域的硬度低于正常區(qū) 域氰化表面的硬度。

2 綜合分(fēn)析

由上述理(lǐ)化檢驗結果可(kě)知:球面墊圈外圓的數 條裂紋基本垂直于加工(gōng)方向,且裂紋中(zhōng)間均存在黑 色團狀區(qū)域,裂紋均在氰化層内,說明裂紋在鍍銅前 就已經存在,在試車(chē)時裂紋内部發生氧化。3# 位置 裂紋近表面兩側區(qū)域可(kě)見黑色斑點,對黑色斑點區(qū) 域進行能(néng)譜分(fēn)析,發現該區(qū)域含有(yǒu)較多(duō)的 O 元素, 說明近表面被氧化。該球面墊圈黑色斑點區(qū)域為(wèi)外 圓氰化區(qū)域,氰化處理(lǐ)後進行了磨削加工(gōng),零件在磨 削加工(gōng)過程中(zhōng),表面會因磨削燒傷而發生氧化變色, 形成氧化膜,氧化顔色越深,氧化膜越厚[4-5],因此該 球面墊圈可(kě)能(néng)存在磨削燒傷。磨削燒傷主要分(fēn)為(wèi)回火燒傷和二次淬火燒傷,兩種燒傷都會導緻顯微硬 度有(yǒu)明顯變化,當表面産(chǎn)生回火燒傷時,其顯微硬度 會降低;當表面産(chǎn)生二次淬火燒傷時,其顯微硬度會 增大[5-7]。由硬度測試結果可(kě)知,近表面裂紋兩側黑 色斑點區(qū)域硬度低于正常區(qū)域近表面硬度,說明黑 色斑點區(qū)域即黑色團狀區(qū)域存在磨削燒傷現象。該 區(qū)域在磨削過程中(zhōng)磨削溫度過高以及随後進行了立 即冷卻,導緻該區(qū)域存在較大的殘餘應力,從而産(chǎn)生 磨削裂紋并穿過燒傷區(qū)域。産(chǎn)生磨削裂紋的原因主 要是磨削和熱處理(lǐ)工(gōng)藝控制不當[8-9],其中(zhōng)磨削溫度 過高會導緻磨削燒傷,從而産(chǎn)生磨削裂紋;熱處理(lǐ)工(gōng) 藝控制不當會導緻滲層的粗大針狀馬氏體(tǐ)過多(duō),網 狀碳化物(wù)、殘餘奧氏體(tǐ)過量,進而産(chǎn)生磨削裂紋。該 球面墊圈的顯微組織、滲層深度、心部及表面硬度均 符合設計要求,因此可(kě)以排除熱處理(lǐ)工(gōng)藝的影響,說 明裂紋的産(chǎn)生主要是磨削溫度過高所緻。

3 結論

該球面墊圈産(chǎn)生裂紋的主要原因是,球面墊圈 經氰化處理(lǐ)後,在磨削加工(gōng)過程中(zhōng),磨削溫度過高導 緻産(chǎn)生磨削燒傷,形成了黑色團狀區(qū)域,該區(qū)域在快 速冷卻後,存在較大的殘餘應力,從而在該區(qū)域産(chǎn)生 磨削裂紋,最終導緻球面墊圈發生開裂。

參考文(wén)獻:

[1] 周傑.12Cr2Ni4A鋼的動态再結晶行為(wèi)及數值模拟 [D].哈爾濱:哈爾濱理(lǐ)工(gōng)大學(xué),2015.

[2] 張敏.12Cr2Ni4A奧氏體(tǐ)晶粒粗大原因淺析[J].特鋼 技(jì )術,2010,16(2):15-17.

[3] 中(zhōng)國(guó)航空材料手冊編輯委員會.中(zhōng)國(guó)航空材料手冊1-結構鋼 不鏽鋼[M].北京:中(zhōng)國(guó)标準出版社,1988.

[4] 呂紅明,王琪,範能(néng)勝.汽車(chē)滲碳淬火齒輪磨削燒傷的 研究[J].機械傳動,2009,33(3):108-110.

[5] 宋亞虎,劉鐵山(shān),史向陽,等.齒輪磨削燒傷檢測技(jì )術 現狀及發展趨勢[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2014,50 (10):714-717.

[6] 範敏霞.磨削燒傷的硬度鑒别法[J].煤炭技(jì )術,2002, 21(9):5-7.

[7] 田秋梅,田殿軍,王世民(mín).軸承零件磨削燒傷和磨削裂 紋鑒别[J].哈爾濱軸承,2009,30(2):15-17.

[8] 張榮,韋堯兵,剡昌鋒,等.螺旋錐齒輪磨削裂紋産(chǎn)生 原因及預防措施綜述[J].機床與液壓,2019,47(5): 156-162.

[9] 王麗,汪榮生,呂敏智.滲碳零件磨削裂紋的解決措施 [J].機車(chē)車(chē)輛工(gōng)藝,2007(1):13-15.

<> >材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:65-67)>