摘 要:在工(gōng)廠試車(chē)時,某渦槳發動機減速器齒輪軸滾道發生剝落。采用(yòng)宏觀觀察、磁粉探傷、 掃描電(diàn)鏡分(fēn)析、磨削燒傷檢查、金相檢驗和硬度測試等方法,分(fēn)析了該齒輪軸滾道剝落的原因。結 果表明:該齒輪軸滾道發生了接觸疲勞剝落,滾道的工(gōng)作(zuò)表面存在磨削燒傷區(qū)域,使其接觸疲勞強 度降低,産(chǎn)生了疲勞裂紋,最終導緻齒輪軸滾道發生剝落。

關鍵詞:齒輪軸滾道;剝落;接觸疲勞;磨削燒傷;二次淬火層

中(zhōng)圖分(fēn)類号:TB30;V263.6 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0061-04

渦槳發動機主要由燃氣渦輪、減速器和螺旋槳 組成,螺旋槳的轉速一般控制在1000r/min,而渦 輪的最佳工(gōng)作(zuò)轉速約為(wèi)20000r/min,為(wèi)保證渦輪 和螺旋槳都在正常範圍内工(gōng)作(zuò),減速器的工(gōng)作(zuò)至關 重要。減速器齒輪軸采用(yòng)行星齒輪結構,内有(yǒu)滑油 泵對其進行強制潤滑,滑油泵由 55 齒大齒輪與 19齒小(xiǎo)齒輪經電(diàn)子束焊接而成,其中(zhōng)55齒的齒輪 兩端 分(fēn) 别 有(yǒu) 一 個 齒 輪 軸 外 圓,齒 輪 軸 材 料 為(wèi) 14CrMnSiNi2MoA 鋼,表面經滲碳淬火處理(lǐ)[1-4]。 滲碳 層 深 度 要 求 為(wèi) 1.0~1.2 mm,表 面 硬 度 ≥60HRC,齒輪軸外圓經磨削加工(gōng)後作(zuò)為(wèi)軸承的 内圈使用(yòng),直徑約為(wèi)50mm,與齒輪軸配套的外圈 及滾子材料為(wèi)GCr15鋼[5-7]。

在進行工(gōng)廠試車(chē)時,某型号渦槳發動機減速器 的金屬屑報警器發生報警,被迫停止試驗,該次試驗 時間共計72h,未達到發動機的首翻期(200h)。經 檢查發現發動機減速器齒輪軸滾道出現了剝落現 象。筆(bǐ)者對該齒輪軸滾道進行了宏觀觀察、磁粉探 傷、掃描電(diàn)鏡(SEM)分(fēn)析、磨削燒傷檢查、金相檢驗 和硬度測試等一系列理(lǐ)化檢驗,查明了齒輪軸滾道 出現早期剝落的原因,并提出了相關建議,以避免該 類問題再次發生。

1 理(lǐ)化檢驗

1.1 宏觀觀察

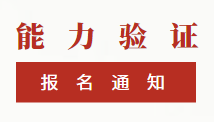

齒輪軸滾道剝落區(qū)的宏觀形貌如圖1所示,可(kě) 見剝落區(qū)呈碾壓、磨損形貌,其上有(yǒu)兩個距離相近且 宏觀上不連續的1# ,2# 剝落坑,兩處剝落坑均靠近 小(xiǎo)齒輪一端,其尺寸分(fēn)别約為(wèi)10mm×8mm(周 向×軸向)、1mm×5mm(周向×軸向),兩個剝落 坑的間隔距離約為(wèi)2mm,間隔區(qū)存在較多(duō)微裂紋, 微裂紋大緻平行分(fēn)布。

1.2 磁粉探傷

對齒輪軸滾道進行磁粉探傷,結果如圖2所示。 由圖2可(kě)知:滾道工(gōng)作(zuò)區(qū)存在數條軸向微裂紋,裂紋 分(fēn)布在滾道上靠近小(xiǎo)齒輪一端,各裂紋平直、短小(xiǎo), 長(cháng)度為(wèi)2~5mm;軸承外圈滾道存在較多(duō)密集分(fēn) 布的小(xiǎo)壓坑,未見剝落形貌;滾子周向存在多(duō)條接觸印痕,未見剝落形貌;保持架除外緣、兜孔存在一 定程度的磨損痕迹外,整體(tǐ)較為(wèi)完整,各部件未出現 明顯的異常痕迹;齒輪軸上的大、小(xiǎo)齒輪整體(tǐ)未出現 明顯變形或變色,輪齒完整,非工(gōng)作(zuò)齒面及工(gōng)作(zuò)齒面 齧合痕迹均勻,未見明顯的偏載等異常現象。

1.3 SEM 分(fēn)析

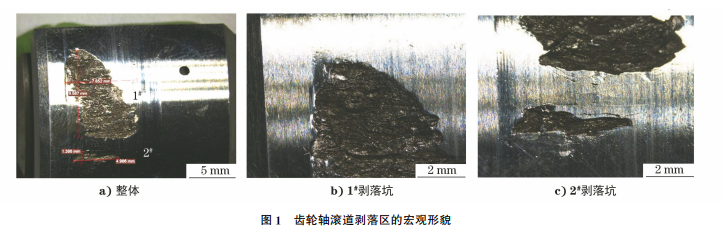

使用(yòng)JSM5600LV 型SEM 對齒輪軸滾道剝落 區(qū)進行分(fēn)析,結果如圖3所示。由圖3可(kě)知:剝落區(qū) 主要位于滾道接觸工(gōng)作(zuò)區(qū),呈典型的疲勞條帶形貌。

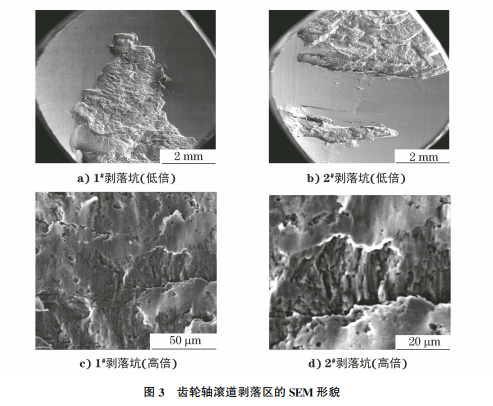

将滾道沿裂紋人工(gōng)打開,斷口的SEM 形貌如 圖4所示,可(kě)見裂紋起源于滾道表面,呈線(xiàn)源特征, 裂紋源區(qū)未見冶金缺陷;裂紋擴展區(qū)呈細密、清晰的 疲勞條帶形貌;滲碳層呈沿晶+韌窩的混合特征形 貌,基體(tǐ)呈均勻、細小(xiǎo)的韌窩形貌。

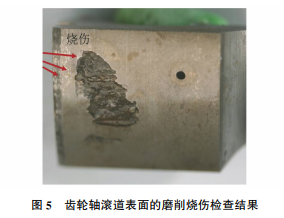

1.4 磨削燒傷檢查

依據 HB7717—2002《航空鋼制件磨削燒傷酸 浸蝕檢查》,在良好光照條件下對齒輪軸滾道表面進 行磨削燒傷檢查,結果如圖5所示,可(kě)見滾道表面微 裂紋及剝落區(qū)附近均有(yǒu)黑白相間條紋狀的燒傷痕 迹,因此判定該軸承滾道表面存在淬火燒傷。

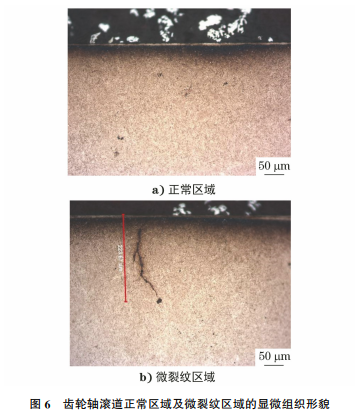

1.5 金相檢驗

分(fēn)别在齒輪軸滾道正常區(qū)域及微裂紋區(qū)域的 軸向截面處取樣,将試樣腐蝕後進行金相檢驗,結 果如圖6所示。由圖6可(kě)知:試樣正常區(qū)域表層 存在 連 續 的 白 色 二 次 淬 火 燒 傷 層,深 度 小(xiǎo) 于 11μm,次表層存在連續的深黑色回火燒傷層,深 度小(xiǎo)于52μm;微裂紋貫穿于滾道表面,并與滾道 表面呈90°夾角,微裂紋可(kě)見較多(duō)分(fēn)叉,呈細小(xiǎo)、曲 折擴展形态,尾端尖銳,微裂紋區(qū)域的表層存在連 續的白色二次淬火燒傷層,次表層存在連續的深 黑色回火燒傷,裂紋位于燒傷區(qū)域内,并且裂紋附 近未見明顯的冶金缺陷[8]。

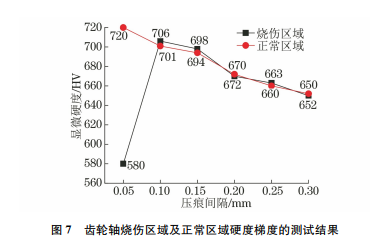

1.6 硬度測試

采用(yòng)FM-910型顯微硬度計對齒輪軸燒傷區(qū)域 及正常 區(qū) 域 的 硬 度 梯 度 進 行 測 試,測 試 載 荷 為(wèi) 200g,壓痕間隔為(wèi)0.05mm,測試結果如圖7所示, 可(kě)見當壓痕間隔為(wèi)0.05mm 時,燒傷區(qū)域的硬度低于正常區(qū)域硬度。

2 綜合分(fēn)析

經上述理(lǐ)化檢驗結果可(kě)知:齒輪軸滾道剝落區(qū) 有(yǒu)片層狀碾壓磨損特征,可(kě)見清晰的疲勞條帶形貌, 因此可(kě)以判定齒輪軸滾道剝落區(qū)發生了接觸疲勞剝 落;齒輪軸滾道軸向微裂紋起源于表面,呈線(xiàn)源特 征,裂紋擴展區(qū)可(kě)見細密、清晰的疲勞條帶形貌,齒 輪軸滾道軸向微裂紋為(wèi)疲勞裂紋。

齒輪軸滾道剝落區(qū)端部輪廓平直,其形貌與 滾道工(gōng)作(zuò)區(qū)的微裂紋存在一定相似之處,分(fēn)析認 為(wèi)可(kě)能(néng)是滾道表面首先形成平直的微裂紋,然後 在接觸應力的作(zuò)用(yòng)下,裂紋發生擴展,直至滾道發 生剝落。滾道疲勞微裂紋起源于表面而非次表 面,說明疲勞微裂紋的産(chǎn)生與滾道表面完整性存 在較大關系。

由齒輪軸滾道磨削燒傷檢查結果可(kě)知,整個滾 道表面均可(kě)見較多(duō)條紋狀燒傷。金相檢驗結果顯 示:試樣表層微裂紋區(qū)域附近可(kě)見明顯的燒傷,微裂 紋、剝落均在燒傷區(qū)域内。滾道表面存在較為(wèi)嚴重 的磨削燒傷,磨削燒傷破壞了滾道表面的顯微組織, 導緻燒傷區(qū)域的硬度、韌性和強度降低;另一方面在 滾道表面會形成較大的殘餘拉應力,降低其接觸疲 勞強度,從而促進疲勞裂紋的萌生,引起齒輪軸發生 剝落[9-12]。

在磨削過程中(zhōng),砂輪過硬、磨削進給量太大、冷 卻不足等異常情況的發生均可(kě)使磨削區(qū)域的局部瞬 時溫度高,導緻工(gōng)件表面産(chǎn)生燒傷。

3 結論與建議

齒輪軸滾道表面存在磨削燒傷是其發生剝落的 根本原因,齒輪軸滾道剝落為(wèi)接觸疲勞所緻,滾道微 裂紋的性質(zhì)為(wèi)疲勞裂紋,齒輪軸滾道接觸疲勞剝落、 微裂紋均起源于磨削燒傷區(qū)域。

建議對齒輪軸磨削工(gōng)藝進行排查,避免磨削過 程中(zhōng)發生異常情況。為(wèi)避免磨削燒傷可(kě)采取的預防 措施有(yǒu):① 選擇恰當的切削液,進行充分(fēn)而均勻的 冷卻;② 選擇合适的砂輪,在磨料确定的前提下,可(kě) 選用(yòng)硬度低的砂輪,并及時進行修整;③ 合理(lǐ)選擇 磨削進給量。

參考文(wén)獻:

[1] 陳國(guó)民(mín).對我國(guó)齒輪滲碳淬火技(jì )術的評述[J].金屬熱 處理(lǐ),2008,33(1):25-33.

[2] 李寶奎,王愛香,顧敏.滲碳淬火齒輪畸變控制技(jì )術的 研究現狀[J].金屬熱處理(lǐ),2006,31(12):6-11.

[3] 姜霞霞,賈濤,王會,等.航空軸承鋼滲碳熱處理(lǐ)組織 演變行為(wèi)研究[J].東北大學(xué)學(xué)報(自然科(kē)學(xué)版), 2021,42(12):1701-1708.

[4] 黃超,劉繼全,田壯臣.15CrNi4MoA鋼十字軸滲碳淬 火加感應淬火工(gōng)藝研究[J].金屬加工(gōng)(熱加工(gōng)),2019 (7):20-23.

[5] 徐祖耀,陳業新(xīn).提高 GCr15鋼軸承壽命的熱處理(lǐ)途 徑[J].上海金屬(鋼鐵分(fēn)冊),1984,6(6):31-39.

[6] 鄒龍江,劉書潭,朱高傑.GCr15鋼軸承套圈開裂失效 分(fēn)析[J].金屬熱處理(lǐ),2019,44(增刊1):7-9.

[7] 劉曉初,黃駿,肖蘇華,等.噴射時間對 GCr15鋼軸承 套圈表面粗糙度的影響[J].金屬熱處理(lǐ),2014,39 (7):81-85.

[8] 成祥紅.關于磨削燒傷對零件使用(yòng)性能(néng)影響的探讨 [J].中(zhōng)國(guó)科(kē)技(jì )信息,2005(18):20.

[9] 薛宇,巴發海.硬态切削軸承套圈近表層殘餘應力分(fēn) 布及性能(néng)[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2017,53(7): 474-476.

[10] 張強,孫世清,楊卯生.32Cr3MoVE滲氮軸承鋼的高 應力滾動接觸疲勞性能(néng)[J].機械工(gōng)程材料,2019,43 (9):38-42.

[11] 陳亮,徐浩傑,劉麗,等.4340鋼齒輪斷齒原因[J].理(lǐ) 化檢驗(物(wù)理(lǐ)分(fēn)冊),2022,58(5):34-39.

[12] 吳建華,李平平,梁雪(xuě)冬,等.地鐵列車(chē)從動齒輪表面 裂紋産(chǎn)生原因[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2022,58 (6):63-65.

<> >材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:61-64)>