摘 要:某炭黑企業 YGG1.1G165Q 型餘熱鍋爐不鏽鋼煙管在使用(yòng)中(zhōng)發生開裂.通過宏觀分(fēn)析、 化學(xué)成分(fēn)分(fēn)析、金相檢驗等方法對煙管開裂的原因進行了分(fēn)析.結果表明:煙管選材不合适、鍋爐 水質(zhì)差及底部排污不當等問題導緻煙管發生了應力腐蝕開裂.最後針對煙管開裂原因提出了預防 措施.

關鍵詞:餘熱鍋爐;不鏽鋼;煙管;應力腐蝕開裂

中(zhōng)圖分(fēn)類号:TB304 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001G4012(2020)01G0034G04

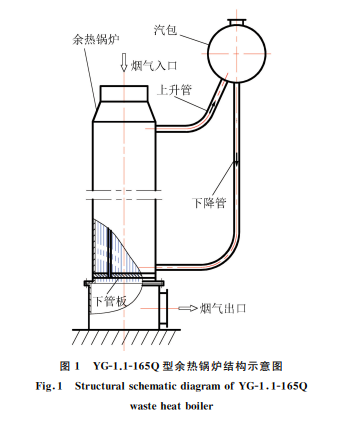

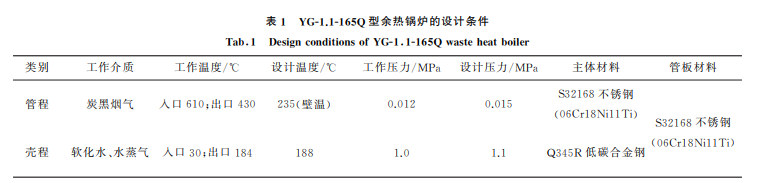

餘熱鍋爐是一種廣泛用(yòng)于石油化工(gōng)、冶金、電(diàn)力 等行業的熱量回收設備,起着至關重要的節能(néng)減排 作(zuò)用(yòng)[1G3].某炭黑企業的30000t??a-1 炭黑裝(zhuāng)置中(zhōng) 采用(yòng)立式 YGG1.1G165Q 型餘熱鍋爐回收炭黑煙氣 的熱量,該餘熱鍋爐結構如圖1所示,其設計條件見 表1.該鍋爐投用(yòng)半年後,其下管闆與多(duō)根不鏽鋼 煙管的連接處發生開裂滲漏.對不鏽鋼煙管進行了 現場維修補焊,半年後停車(chē)檢修時再次發現不鏽鋼 煙管出現開裂滲漏.煙 管 材 料 為(wèi) S32168(牌 号 為(wèi) 06Cr18Ni11Ti)奧氏體(tǐ)不鏽鋼.為(wèi)查明該餘熱鍋爐 不鏽鋼煙管頻繁發生開裂滲漏的原因,筆(bǐ)者截取發 生開裂滲漏的煙管(長(cháng)度約為(wèi)150mm)進行了檢驗 和分(fēn)析[4].

1 理(lǐ)化檢驗

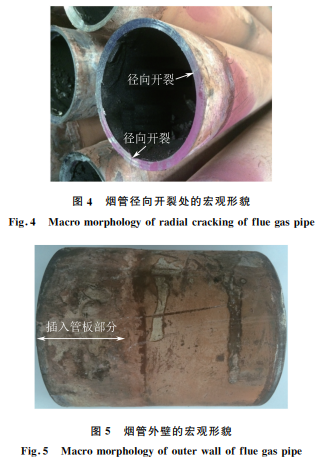

1.1 宏觀分(fēn)析

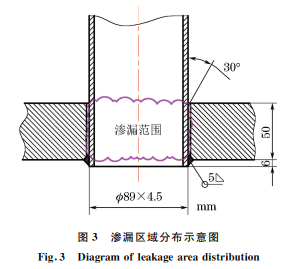

經過現場檢查發現,煙管滲漏開裂點全部位于 餘熱鍋爐的下管闆和不鏽鋼煙管的連接處,在上管 闆未發現滲漏點.餘熱鍋爐下管闆與煙管連接處首 次發生滲漏後補焊位置的宏觀形貌如圖2所示,可(kě) 見滲漏 處 全 部 分(fēn) 布 在 換 熱 管 插 入 管 闆 長(cháng) 度 約 為(wèi) 50mm 的區(qū)域内,滲漏區(qū)域分(fēn)布如圖3所示.

1.2 化學(xué)成分(fēn)分(fēn)析

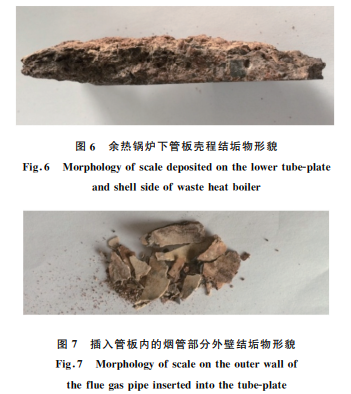

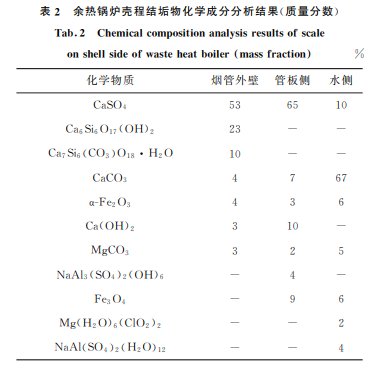

在對餘熱鍋爐的拆解過程中(zhōng)發現,下管闆殼程 側表面有(yǒu)一層厚度為(wèi)12~20mm 的結垢物(wù),且管闆 中(zhōng)心處結垢物(wù)較厚,邊緣處結垢物(wù)較薄.由圖6可(kě) 以看出殼程結垢物(wù)存在明顯分(fēn)層,結垢物(wù)下部貼近 管闆表面(簡稱為(wèi)管闆側)呈黑褐色,緻密堅硬;殼程 結垢物(wù)上部靠近水的一側(簡稱為(wèi)水側)為(wèi)淺紅棕 色,呈現出質(zhì)地松軟的泥渣狀.圖7為(wèi)插入管闆内 的管段(環向間隙内)外壁水垢形貌,呈棕褐色,也很(hěn) 堅硬.由于該餘熱鍋爐為(wèi)立式結構,上下管闆在管 程、殼程溫差和殼程壓力作(zuò)用(yòng)下發生變形時,下管闆 會發生下凹變形,使其表面水垢呈現出中(zhōng)心厚邊緣 薄的特征.對插入管闆内的部分(fēn)煙管外壁、餘熱鍋爐殼程管闆側和水側的結垢物(wù)分(fēn)别進行 X射線(xiàn)衍射分(fēn) 析,以檢測鍋爐中(zhōng)的水質(zhì)情況,結果如表2所示.

由表2可(kě)知,結垢物(wù)的主要成分(fēn)是鈣、鎂、鐵的 化合物(wù),其中(zhōng) CaSO4,CaCO3 的比例較高,CaSO4 在 煙管外壁和殼程管闆側的質(zhì)量分(fēn)數分(fēn)别為(wèi)53%和 65%,CaCO3 在 殼 程 水 側 的 質(zhì) 量 分(fēn) 數 達 到 67%, Ca(OH)2在煙管外壁及殼程管闆側質(zhì)量分(fēn)數達到 3%~10%,由此可(kě)見鍋爐中(zhōng)水質(zhì)較差,這是因為(wèi):

(1)餘熱鍋爐水中(zhōng)硬質(zhì)成分(fēn)含量較多(duō),主要是 Ca2+ 和 Mg 2+ ,該餘熱鍋爐累計運行僅1a下管闆結 垢物(wù)厚度就達到10~20mm.

(2)鍋爐水的pH 值較高,結垢物(wù)中(zhōng) Ca(OH)2 的質(zhì)量分(fēn)數達到3%~10%.

(3)鍋爐的排污效果差,造成餘熱鍋爐下管闆處 結垢嚴重,使餘熱鍋爐下管闆附近鍋爐水濃縮嚴重, 特别是在下管闆與煙管連接處的環向縫隙内鍋爐水 濃縮更為(wèi)嚴重,為(wèi)煙管發生堿性腐蝕提供了條件.

1.3 金相檢驗

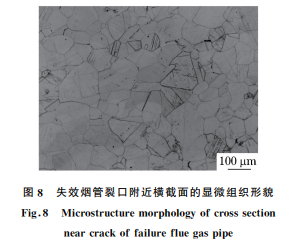

根據 GB13296-2013«鍋爐、熱交換器用(yòng)不鏽鋼無 縫鋼管»,在失效煙管裂口附近橫截面上取樣進行金相 檢驗,可(kě)見顯微組織為(wèi)奧氏體(tǐ),晶粒尺寸正常且分(fēn)布均 勻,晶粒内有(yǒu)規則的孿晶和奧氏體(tǐ)晶界,見圖8.

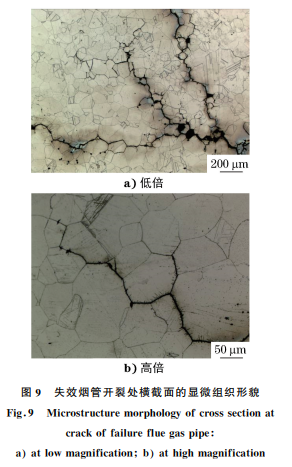

在煙管開裂處橫截面上取樣進行金相檢驗,由 圖9可(kě)以看出,裂紋起源于煙管外表面并向内壁擴展,裂紋呈樹枝狀,主裂紋在開裂過程中(zhōng)又(yòu)産(chǎn)生多(duō)條 分(fēn)枝裂紋,其開裂方式為(wèi)沿晶界開裂,具(jù)有(yǒu)典型的沿 晶型應力腐蝕開裂(SCC)的形貌特征[5G10].開裂部 位主要集中(zhōng)在煙管插入下管闆的部分(fēn),具(jù)有(yǒu)明顯的 間隙應力腐蝕開裂的特征.

2 分(fēn)析與讨論

餘熱鍋爐自投入運行至首次發現滲漏僅半年時 間,根據對煙管開裂部位的宏觀和微觀形貌分(fēn)析以 及對下管闆處結垢物(wù)的成分(fēn)分(fēn)析,可(kě)以判斷煙管的 開裂屬于典型的奧氏體(tǐ)不鏽鋼在濃縮鍋爐水中(zhōng)的應 力腐蝕開裂(或稱鍋爐水中(zhōng)的局部堿脆).

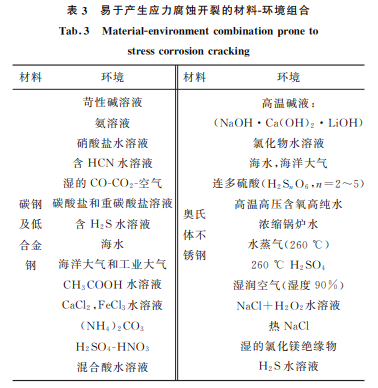

應力腐蝕開裂是一種開裂型的局部腐蝕形式, 常出現在鍋爐、壓力容器和壓力管道上.應力腐蝕 開裂的發生需要同時滿足3個條件[9],一是材料具(jù) 有(yǒu)一定水平拉應力;二是材料較敏感;三是在特定的 材料G環境組合下,見表3 [10].發生滲漏的餘熱鍋爐 下管闆煙管的運行工(gōng)況滿足了上述條件.下管闆的 奧氏體(tǐ)不鏽鋼煙管在濃縮的鍋爐水中(zhōng)易發生應力腐 蝕開裂,同時,煙管和筒體(tǐ)之間的熱膨脹差及壓力等 載荷在管闆外圈處易産(chǎn)生較大的拉應力,這符合了 應力腐蝕的發生條件.從設計角度來看,選擇奧氏 體(tǐ)不鏽鋼作(zuò)為(wèi)餘熱鍋爐用(yòng)煙管并不合适,而且餘熱 鍋 爐還存在水質(zhì)及排污等問題,造成其下管闆與煙管連接處環向縫隙内的鍋爐水嚴重濃縮,形成強堿 性環境,最終導緻不鏽鋼煙管插入下管闆的部分(fēn)出 現開裂.考慮該餘熱鍋爐的工(gōng)作(zuò)條件難以改變,可(kě) 用(yòng)低碳20鋼代替 S32168奧氏體(tǐ)不鏽鋼,可(kě)以避免 發生應力腐蝕開裂.

3 結論及建議

YGG1.1G165Q 型餘熱鍋爐的奧氏體(tǐ)不鏽鋼煙管 選材不合适、鍋爐水質(zhì)差及底部排污不當等問題導 緻煙管在濃縮鍋爐水中(zhōng)發生應力腐蝕開裂.

為(wèi)避免再次發生應力腐蝕開裂,可(kě)采用(yòng)低碳20 鋼作(zuò)為(wèi)煙管材料,同時加強鍋爐水質(zhì)監控和排污管 理(lǐ),避免出現嚴重的堿濃縮甚至結垢問題,餘熱鍋爐 管闆與煙管采用(yòng)強度焊G密封脹相結合的連接方式, 以減輕環向間隙内的鍋爐水濃縮導緻的腐蝕,若技(jì ) 術條件允許可(kě)以采用(yòng)内孔焊技(jì )術,可(kě)徹底消除環向 間隙.

參考文(wén)獻:

[1] 張慧明,林小(xiǎo)妍.炭 黑 工(gōng) 業 煙 氣 餘 熱 的 回 收 及 利 用(yòng) [J].環境保護科(kē)學(xué),1995,21(4):36G39.

[2] 孫猛.硫磺回收酸性氣廢熱鍋爐的設計[J].化工(gōng)管 理(lǐ),2015,32(11):12G14.

[3] 吳軍,丁國(guó)敏.廢 熱 鍋 爐 技(jì ) 術 在 乙 二 醇 裝(zhuāng) 置 的 應 用(yòng) [J].化工(gōng)設計通訊,2017,43(8):110G111.

[4] 劉永剛,王建平,張偉,等.S135鑽杆刺漏失效分(fēn)析及 疲勞驗證 試 驗 [J].理(lǐ) 化 檢 驗 (物(wù) 理(lǐ) 分(fēn) 冊),2015,51 (8):583G589.

[5] 馬碌敏.奧氏體(tǐ)不鏽鋼石油化工(gōng)設備的應力腐蝕[J]. 金山(shān)油化纖,2005,24(5):46G50.

[6] 邱宏斌.奧氏體(tǐ)不鏽鋼輸油管道焊縫的應力腐蝕失 效分(fēn)析[J].化工(gōng)設備與管道,2011,48(4):68G72.

[7] 許萬劍,楊春麗.304不鏽鋼焊管應力腐蝕開裂原因 [J].腐蝕與防護,2014,35(5):511G513.

[8] 巴發海,薛宇.熱交換器不鏽鋼管洩漏原因分(fēn)析[J]. 理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2016,52(6):415G421.

[9] 林玉珍,楊德(dé)鈞.腐蝕和腐蝕控制原理(lǐ)(第二版)[M]. 北京:中(zhōng)國(guó)石化出版社,2014:161.

[10] 中(zhōng)國(guó)石化集團洛陽石油化工(gōng)工(gōng)程公(gōng)司.石油化工(gōng)設 備設計便查手冊(第二版)[M].北京:中(zhōng)國(guó)石化出版 社,2007:352.

<> >材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 56卷 > 1期 (pp:34-37)>