摘 要:對核電(diàn)用(yòng)304L不鏽鋼包殼進行慢應變速率拉伸試驗,用(yòng)掃描電(diàn)子顯微鏡對試樣的斷口 進行觀察。結果表明:核電(diàn)用(yòng)304L不鏽鋼包殼的應力腐蝕開裂敏感性系數接近1,在高溫氮氣和 高溫、高壓水中(zhōng)測試後,試樣斷口的宏觀形貌基本一緻,呈韌性斷裂特征;核電(diàn)用(yòng)304L不鏽鋼包殼 在高溫、高壓水中(zhōng)的應力腐蝕敏感性較低。

關鍵詞:核電(diàn);慢應變速率拉伸試驗;304L不鏽鋼;包殼;應力腐蝕

中(zhōng)圖分(fēn)類号:TB31;TG115.5 文(wén)獻标志(zhì)碼:A 文(wén)章編号:1001-4012(2023)06-0025-04

不鏽鋼具(jù)有(yǒu)良好的力學(xué)性能(néng)和耐腐蝕性能(néng)[1], 被廣泛應用(yòng)于核工(gōng)業[2]、海洋工(gōng)業[3]、石油工(gōng)業[4]等 領域中(zhōng)。不鏽鋼在核反應堆的高溫、高壓、高輻射等 環境下,會出現應力腐蝕開裂等問題,導緻核電(diàn)事 故。據統計,材料應力腐蝕開裂導緻的核電(diàn)設備和 結構發生失效占整個核電(diàn)設備失效比例的50%。 對于核電(diàn)用(yòng)不鏽鋼材料的應力腐蝕性能(néng),有(yǒu)關學(xué)者 從材料、力學(xué)等方面對其進行了大量研究[5-8],但研 究對象均為(wèi)核電(diàn)大型結構件。核燃料相關組件(控 制棒組件、一次中(zhōng)子源組件、二次中(zhōng)子源組件、可(kě)燃 毒物(wù)組件)通常選用(yòng)小(xiǎo)直徑薄壁不鏽鋼管為(wèi)包殼材 料,對小(xiǎo)直徑薄壁不鏽鋼管應力腐蝕性能(néng)測試的相 關研究較少。為(wèi)了解相關組件的不鏽鋼包殼在堆芯 中(zhōng)的耐腐蝕性能(néng),有(yǒu)必要對其應力腐蝕性能(néng)進行測 試,筆(bǐ)者采用(yòng)慢應變速率拉伸試驗對其進行應力腐 蝕性能(néng)研究[9]。

1 試驗材料與方法

1.1 試驗材料

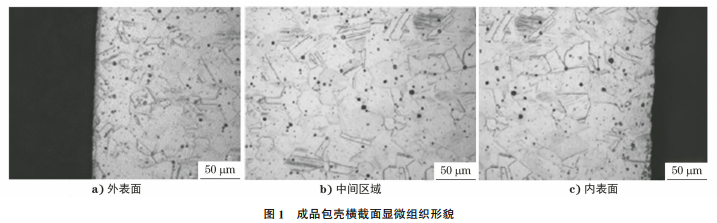

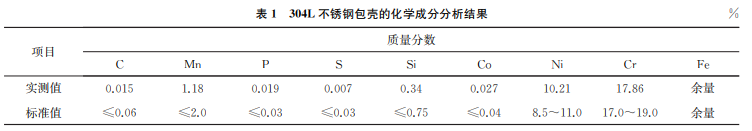

試驗材料為(wèi) 304L 不鏽鋼,其鑄錠由真空感 應+真空自耗雙聯工(gōng)藝熔煉而成,包殼的化學(xué)成分(fēn) 分(fēn)析結果如表1所示。包殼的制作(zuò)工(gōng)藝為(wèi):棒材穿 孔→多(duō)道次冷軋→退火處理(lǐ)→成品冷拉拔→外表面 抛光→内、外表面酸洗處理(lǐ)等,為(wèi)獲得所需的力學(xué)性 能(néng),在最終固溶退火後,采用(yòng)冷拉拔工(gōng)藝使管材的橫 截面積減少約10%。成品包殼的尺寸(外徑×内 徑)為(wèi)9.70mm×8.75mm。圖1為(wèi)成品包殼的橫 截面顯微組織形貌,由圖1可(kě)知,其為(wèi)典型的奧氏體(tǐ) 組織,晶粒尺寸(直徑)約為(wèi)40~50μm,并含有(yǒu)大量 的退火孿晶,局部有(yǒu)變形滑移帶,包殼的内表面、外 表面、中(zhōng)間區(qū)域的顯微組織基本一緻,不存在冷拉拔 工(gōng)藝選擇不當造成的内、外表面組織不均勻現象。

1.2 試樣制備

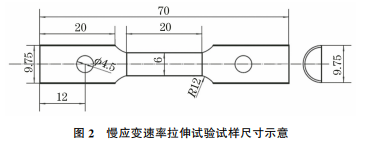

在成品包殼中(zhōng)截取試樣,參照GB/T15970.4— 2000《金屬和合金的腐蝕 應力腐蝕試驗 第4部分(fēn): 單軸加載拉伸試樣的制備和應用(yòng)》設計試樣,沿包殼 軸向剖開,制備成如圖2所示的試樣。為(wèi)消除加工(gōng) 給試樣帶來的應力集中(zhōng),采用(yòng)砂紙和抛光劑對所有(yǒu) 切割面進行打磨和抛光。

1.3 試驗方法

參照 GB/T15970.7—2017 《金屬和合金的腐 蝕 應力腐蝕試驗 第7部分(fēn):慢應變速率試驗》對包 殼進行慢應變速率拉伸試驗。将試樣置于動态高壓 釜中(zhōng),試驗介質(zhì)為(wèi)電(diàn)阻率大于18MΩ·cm、氧元素體(tǐ) 積分(fēn)數小(xiǎo)于107 的純水;試驗溫度為(wèi)(315±2)℃、 試驗壓力為(wèi)15.5MPa;參考 GB/T15970.7—2017, 選擇5×10-7s-1 的應變速率進行拉伸試驗[10],直 至試樣斷裂。取3組試樣進行測試,根據 GB/T 15970.7—2017,以式(1)計算材料的應力腐蝕開裂 敏感性系數n,n 的實際計算數值小(xiǎo)于1或者與1 相差越大,則代表材料在高溫氮氣和高溫、高壓水中(zhōng) 的斷後伸長(cháng)率差異越大,對應包殼的慢應變速率拉 伸試驗敏感性越大。

式中(zhōng):A0 為(wèi)試樣在高溫氮氣中(zhōng)慢應變速率拉伸試驗 後的斷後伸長(cháng)率;A 為(wèi)試樣在高溫、高壓水中(zhōng)慢應 變速率拉伸試驗後的斷後伸長(cháng)率。

2 試驗結果與分(fēn)析

2.1 慢應變速率拉伸試驗敏感性測試結果

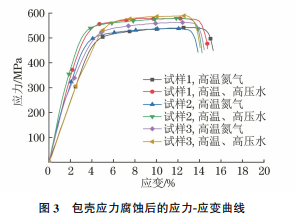

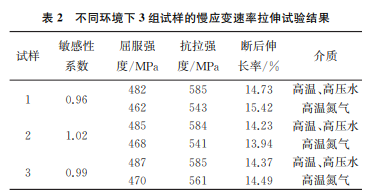

圖3為(wèi)包殼應力腐蝕後的應力-應變曲線(xiàn),這 兩種介質(zhì)中(zhōng)的應力-應變曲線(xiàn)為(wèi)典型不鏽鋼材料的 拉伸應力-應變曲線(xiàn),具(jù)有(yǒu)明顯的彈性變形區(qū)和塑 性變形區(qū),并且沒有(yǒu)明顯的屈服階段,試樣在産(chǎn)生 塑性變形和頸縮後發生斷裂。表2為(wèi)包殼在高溫 氮氣和高溫、高壓水中(zhōng)的3組試樣的慢應變速率 拉伸試驗結果。從表2可(kě)以得出:包殼在高溫、高 壓水中(zhōng)的屈服強度和抗拉強度比在高溫氮氣中(zhōng) 大,斷後伸長(cháng)率基本一緻;包殼的n值接近1,證明 其敏感性不高。

2.2 斷口分(fēn)析

2.2.1 宏觀觀察

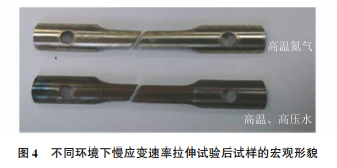

圖4為(wèi)包殼在高溫氮氣和高溫、高壓水中(zhōng)的 慢應變速率拉伸試驗後試樣的宏觀形貌,由圖4 可(kě)知:在高溫氮氣和高溫、高壓水中(zhōng)試驗後的試樣 斷口均與主應力方向近似呈45°,呈明顯的剪切斷 裂特征。在高溫氮氣中(zhōng)試驗後的試樣表面仍具(jù)有(yǒu) 一定的金屬光澤,在高溫、高壓水中(zhōng)試驗後的試樣 表面呈暗黑狀态,在高溫、高壓水中(zhōng)發生了一定程 度的氧化反應。

2.2.2 掃描電(diàn)子顯微鏡(SEM)分(fēn)析

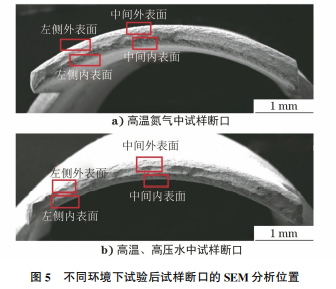

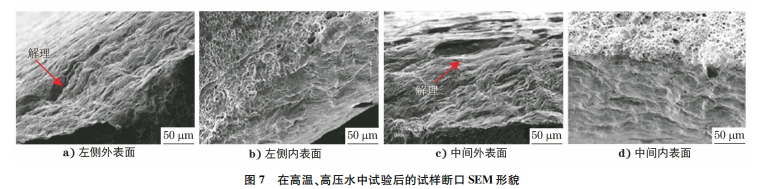

對試驗後的試樣進行SEM 分(fēn)析,分(fēn)析位置如 圖5所示,在兩種試樣上選取的典型位置分(fēn)别為(wèi):左 側外表面 、左側内表面、中(zhōng)間外表面、中(zhōng)間内表面。

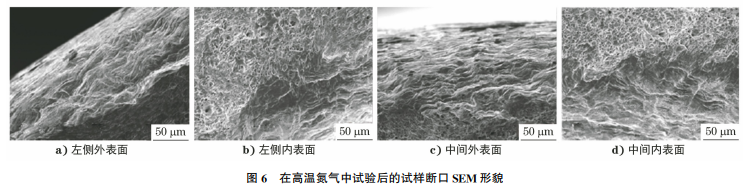

在高溫氮氣中(zhōng)試驗後的試樣斷口SEM 形貌如圖6 所示,在高溫、高壓水中(zhōng)試驗後的試樣斷口SEM 形 貌如圖7所示。

由圖6a),6b)可(kě)知,内表面和外表面均出現頸 縮變形區(qū),主要呈波浪狀的剪切滑移特征,局部貫穿 到韌窩,沒有(yǒu)解理(lǐ)或沿晶等脆性斷裂特征,呈典型的 韌性斷裂特征。由圖6c),6d)可(kě)知,内表面和外表 面也主要呈波浪狀的剪切滑移特征,局部可(kě)觀察到 韌窩,沒有(yǒu)解理(lǐ)或沿晶等脆性斷裂特征。

由圖7a),7b)可(kě)知,外表面位置主要為(wèi)波浪狀 剪切變形條紋,表面氧化現象嚴重,局部呈解理(lǐ)斷裂 特征,如圖7a)中(zhōng)的箭頭位置所示,内表面主要為(wèi)波 浪狀的剪切滑移變形條紋,局部可(kě)見小(xiǎo)韌窩。由圖7c),7d)可(kě)知,外表面主要為(wèi)波浪狀剪切變形條紋, 表面氧化現象嚴重,局部呈解理(lǐ)斷裂特征,如圖7c) 中(zhōng)的箭頭位置所示,内表面也主要為(wèi)波浪狀的剪切 滑移變形條紋,局部可(kě)見小(xiǎo)韌窩。

對比高溫氮氣和高溫、高壓水中(zhōng)的試樣可(kě)知:在 兩種介質(zhì)中(zhōng),無論是内表面還是外表面,均主要呈韌 性斷裂特征,僅高溫、高壓水中(zhōng)試驗後的試樣外表面 局部區(qū)域出現解理(lǐ)斷裂特征,但該區(qū)域所占面積較 小(xiǎo)。表明核電(diàn)用(yòng)304L不鏽鋼包殼在純水環境中(zhōng)的 應力腐蝕開裂敏感性相對較低,這與根據斷後伸長(cháng) 率計算的應力腐蝕開裂敏感性系數的結果一緻。

3 結論

(1)核電(diàn)用(yòng)304L不鏽鋼包殼的應力腐蝕敏感 性系數接近1,證明其應力腐蝕敏感性不高。

(2)慢應變速率拉伸試樣斷口主要呈韌性斷裂特 征,僅高溫、高壓水中(zhōng)的試樣外表面局部區(qū)域出現小(xiǎo)的 解理(lǐ)斷裂特征。核電(diàn)用(yòng)304L不鏽鋼包殼在高溫、高壓 純水環境中(zhōng)的應力腐蝕開裂敏感性相對較低。

參考文(wén)獻:

[1] 曹龍韬,龔蘭芳,陳智江.304奧氏體(tǐ)不鏽鋼管焊接接 頭開裂原因[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2021,57(5): 76-79.

[2] 劉思維,羅強,王理(lǐ).核級316NG控氮奧氏體(tǐ)不鏽鋼 的局部腐蝕行為(wèi)[J].腐蝕與防護,2017,38(10):773- 776,788.

[3] 李超,吳恒,張波,等.典型不鏽鋼在淡化海水中(zhōng)的耐 腐蝕性能(néng)研究[J].裝(zhuāng)備環境工(gōng)程,2017,14(2):67- 71.

[4] 董澤忠,黃春波,薛春.C15不鏽鋼在3.5%NaCl溶液 中(zhōng)的耐蝕性[J].腐蝕與防護,2016,37(9):720-722.

[5] 焦洋,張勝寒,檀玉.核電(diàn)站用(yòng)不鏽鋼在高溫高壓水中(zhōng) 應力腐蝕開裂行為(wèi)的研究進展[J].中(zhōng)國(guó)腐蝕與防護 學(xué)報,2021,41(4):417-428.

[6] MILADM,ZREIBAN,ELHALOUANIF,etal.The effectofcold workonstructureandpropertiesof AISI304stainlesssteel[J].Journalof Materials ProcessingTechnology,2007,203(1):80-85.

[7] 張利濤.核級316不鏽鋼在高溫高壓水環境中(zhōng)的應力 腐蝕裂紋擴展行為(wèi)研究[D].北京:中(zhōng)國(guó)科(kē)學(xué)院大學(xué), 2014.

[8] TERACHIT,YAMADA T,MIYAMOTO T,etal. SCCgrowthbehaviorsofausteniticstainlesssteelsin simulatedPWRprimarywater[J].JournalofNuclear Materials,2012,426(1/2/3):59-70.

[9] 黨恒耀,張亞軍,羅先甫,等.常見應力腐蝕标準試驗 方法對比及應用(yòng)[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2018,54 (9):672-675.

[10] 關矞心,李成濤,武煥春,等.304不鏽鋼在核電(diàn)站二 回路水環境中(zhōng)的應力腐蝕開裂

<> >材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 6期 (pp:25-28)>