摘 要:某汽車(chē)曲軸在進行耐久測試時發生斷裂。采用(yòng)宏觀觀察、化學(xué)成分(fēn)分(fēn)析、掃描電(diàn)鏡分(fēn)析 和金相檢驗等方法,對該曲軸的斷裂原因進行了研究。結果表明:該曲軸的斷裂性質(zhì)為(wèi)疲勞斷裂, 裂紋起源于過渡R 處的表面,R 處尺寸偏小(xiǎo)以及車(chē)刀(dāo)加工(gōng)紋路較深,增大了R 處的應力集中(zhōng),在運 行時,R 處萌生裂紋,在交變載荷的作(zuò)用(yòng)下,裂紋發生疲勞擴展,最終導緻曲軸斷裂。

關鍵詞:汽車(chē)曲軸;疲勞斷裂;過渡R;車(chē)刀(dāo)紋

中(zhōng)圖分(fēn)類号:TB31 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0031-03

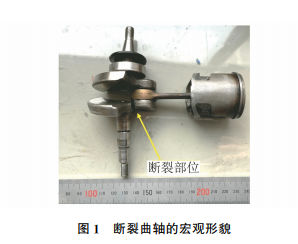

某汽車(chē)曲軸在裝(zhuāng)機後進行耐久測試時發生斷 裂,斷裂曲軸的宏觀形貌如圖1所示,該曲軸材料為(wèi) 40Cr鋼。筆(bǐ)者采用(yòng)宏觀觀察、化學(xué)成分(fēn)分(fēn)析、掃描 電(diàn)鏡(SEM)分(fēn)析和金相檢驗等方法對斷裂曲軸進 行研究,查明了該曲軸的斷裂原因,并提出了改進建 議,以避免該類問題再次發生。

1 理(lǐ)化檢驗

1.1 宏觀觀察

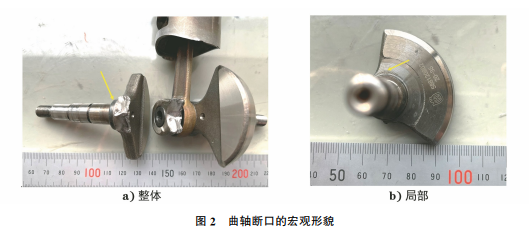

對曲軸斷口進行宏觀觀察,結果如圖2所示,可(kě) 見斷裂位置為(wèi)過渡R 處,斷裂面有(yǒu)一定的擦傷,無 塑性變形,除擦傷區(qū)域外的斷口較為(wèi)平坦,斷口兩側 匹配性較好,R 處表面可(kě)見明顯的車(chē)刀(dāo)紋。

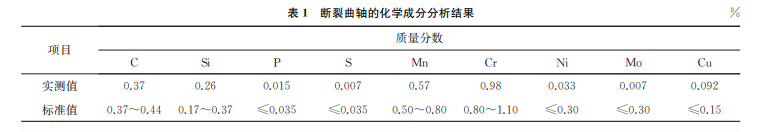

1.2 化學(xué)成分(fēn)分(fēn)析

在斷裂曲軸上取樣進行化學(xué)成分(fēn)分(fēn)析,結果如 表1所示,可(kě)見該曲軸化學(xué)成分(fēn)符合 GB/T3077— 2015《合金結構鋼》對40Cr鋼的要求。

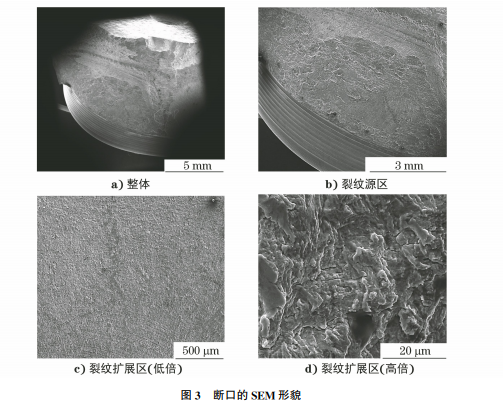

1.3 SEM 分(fēn)析

在曲軸斷口處截取試樣,進行SEM 分(fēn)析,結果 如圖3所示。由圖3可(kě)知:裂紋起源于R處表面,具(jù)有(yǒu)線(xiàn)源特征,R 處車(chē)刀(dāo)紋明顯,左側裂紋源區(qū)有(yǒu) 機械擦傷特征,右側裂紋源區(qū)保存較好,未見後期機 械擦傷特征;裂紋擴展區(qū)可(kě)見貝殼紋,放大可(kě)見大緻 平行的二次裂紋和疲勞輝紋,符合疲勞斷裂的形貌 特征;斷口上無明顯的最終瞬斷區(qū)。

1.4 金相檢驗

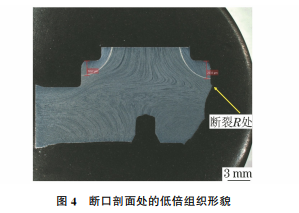

截取垂直于斷口的剖面試樣,經鑲嵌、磨抛、 腐蝕後用(yòng)體(tǐ)視顯微鏡進行觀察,結果如圖4所示, 可(kě)見斷裂 R 處的上方有(yǒu)硬化層,鍛造流線(xiàn)随形 分(fēn)布。

将該試樣置于光學(xué)顯微鏡下觀察,抛光态形貌如圖5所示,顯微組織形貌如圖6所示。由圖5, 6可(kě)知:R 處尺寸(半徑)為(wèi)0.38mm,略小(xiǎo)于圖紙要求的(0.50±0.05)mm,且R 處車(chē)刀(dāo)紋明顯;斷口 R 處和基體(tǐ)的顯微組織均為(wèi)正常的回火索氏體(tǐ)。

2 綜合分(fēn)析

由上述理(lǐ)化檢驗結果可(kě)知:斷裂曲軸材料符合 标準要求;曲軸斷裂于過渡R 處,R 處及附近表面 可(kě)見較為(wèi)明顯的車(chē)刀(dāo)紋;斷口裂紋起源于過渡R 處,具(jù)有(yǒu)線(xiàn)源特征,左側裂紋源區(qū)有(yǒu)機械擦傷特征, 右側裂紋源區(qū)保存較好,無後期的機械擦傷,裂紋擴 展區(qū)可(kě)見貝殼紋,放大後觀察可(kě)見大緻平行的二次 裂紋和疲勞輝紋,符合疲勞斷裂的微觀形貌特征[1]; 該斷裂曲軸的低倍組織正常,鍛造流線(xiàn)清晰,且随形 分(fēn)布,兩側感應淬火區(qū)深度不一緻,斷裂處感應淬火 區(qū)的深度比較接近斷裂R 處的深度;R 處尺寸略小(xiǎo) 于圖紙要求,斷口處和基體(tǐ)的顯微組織正常,為(wèi)回火 索氏體(tǐ)。

綜上可(kě)知:該曲軸的斷裂性質(zhì)為(wèi)疲勞斷裂,裂紋 起源于過渡R 處的表面,R 處尺寸偏小(xiǎo)以及車(chē)刀(dāo)加 工(gōng)紋路較深,增大了R 處的應力集中(zhōng),在運行時,R 處萌生裂紋,在交變載荷的作(zuò)用(yòng)下,裂紋發生疲勞擴展,最終導緻曲軸斷裂。

3 結論與建議

3.1 結論

該汽車(chē)曲軸發生了疲勞斷裂,裂紋起源于過渡 R 處,R 處尺寸偏小(xiǎo)以及加工(gōng)車(chē)刀(dāo)紋較深是導緻曲 軸發生斷裂的主要原因。

3.2 建議

(1)嚴格控制加工(gōng)質(zhì)量,在數控車(chē)削過程中(zhōng),選 擇R 尺寸小(xiǎo)于圖紙要求的刀(dāo)尖,靠程序插補成需要 的R 尺寸,最終R 尺寸結果靠機床精(jīng)度保證。

(2)建議圖紙增加對R 處表面粗糙度的要求, 将粗糙度檢驗作(zuò)為(wèi)産(chǎn)品驗收中(zhōng)的重要一環,并嚴格 把控。

(3)時常檢查刀(dāo)具(jù)的磨損情況,并及時更換。

參考文(wén)獻:

[1] 王榮.機械裝(zhuāng)備的失效分(fēn)析(續前)第3講 斷口分(fēn)析 技(jì )術(上)[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2016,52(10): 698-704.

<>>材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:31-33)>