摘 要:某火電(diàn)機組高壓主汽閥雙頭螺柱在檢修時發生斷裂。采用(yòng)宏觀觀察、化學(xué)成分(fēn)分(fēn)析、掃 描電(diàn)鏡分(fēn)析、金相檢驗和力學(xué)性能(néng)測試等方法對螺柱的斷裂原因進行了分(fēn)析。結果表明:該螺柱的 晶粒粗大,沖擊韌度低,服役時間較長(cháng),産(chǎn)生了黑色網狀奧氏體(tǐ)晶界異常組織,導緻材料脆化,缺口 敏感性和脆化傾向增大,在檢修期間受拆卸沖擊力的作(zuò)用(yòng),螺柱發生了脆性斷裂。

關鍵詞:高壓主汽閥雙頭螺柱;20Cr1Mo1VTiB鋼;晶粒;沖擊性能(néng);脆性斷裂

中(zhōng)圖分(fēn)類号:TB31 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0034-04

某火電(diàn)廠2号機組檢修期間,在拆卸過程中(zhōng)發現 A側高壓主汽閥雙頭螺柱發生斷裂。該機組汽輪機 為(wèi)亞臨界、中(zhōng)間再熱、雙缸雙排汽、單軸凝汽式汽輪 機,額定功率為(wèi)300MW,最大功率為(wèi)333.904MW。

高壓主汽閥雙頭螺柱是沒有(yǒu)頭部、兩端均帶外 螺紋的一類緊固件,一端旋入主汽閥閥體(tǐ),另一端穿 過閥蓋後用(yòng)螺母鎖緊,使主汽閥和閥蓋實現緊密連 接,從而保證主汽閥的氣密性。高壓主汽閥雙頭螺 柱工(gōng)作(zuò)時處在高溫、高應力等工(gōng)況較為(wèi)複雜的環境, 在汽輪機的能(néng)量傳導中(zhōng)起到重要作(zuò)用(yòng),與機組的穩 定運行和生産(chǎn)安(ān)全密切相關,因此,分(fēn)析螺柱的斷裂 原因,并制定适當的整改和預防措施是十分(fēn)必要的。 該斷裂螺柱規格(直徑×螺距×長(cháng)度)為(wèi)72mm× 3mm×410mm,材料為(wèi)20Cr1Mo1VTiB鋼,服役 溫度為(wèi)540℃,服役時長(cháng)約為(wèi)15a,機組運行期間未 發現超溫現象。根據相關文(wén)獻可(kě)知[1-4],緊固件失效 的主要類型有(yǒu)脆性斷裂、疲勞失效、過載失效等,導 緻斷裂的原因有(yǒu)材料熱加工(gōng)或熱處理(lǐ)工(gōng)藝控制不 當、材料冶金工(gōng)藝不當,以及設備運行等方面的問 題。筆(bǐ)者對斷裂螺柱 A1、同一主汽閥上的螺柱 A2 和另一側(B側)主汽閥上的螺柱B1進行了一系列 理(lǐ)化檢驗,确定了螺柱斷裂的主要原因,并提出了相 關建議,以避免該類問題再次發生。

1 理(lǐ)化檢驗

1.1 宏觀觀察

斷裂螺柱 A1的宏觀形貌如圖1所示,可(kě)知斷 裂位置為(wèi)螺紋和光杆連接的變截面處,以及螺柱與 閥體(tǐ)配合部分(fēn)的第一螺紋處。

螺柱 A1斷口的宏觀形貌如圖2所示,可(kě)見斷 口基本垂直于螺柱軸線(xiàn),即螺柱的拉伸方向,斷口較 平整,沒有(yǒu)明顯的塑性變形,斷面有(yǒu)粗糙的顆粒,呈 脆性斷裂特征;斷裂由螺柱外表面的粗大結晶顆粒 處起源,在拆卸、擰轉過程中(zhōng)裂紋快速擴展,導緻螺 柱發生斷裂。螺柱 A2和B1的宏觀形貌未見裂紋、破損等異常。

1.2 化學(xué)成分(fēn)分(fēn)析

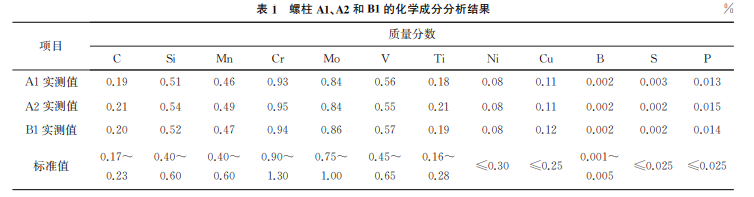

采用(yòng)直讀光譜儀對螺柱 A1、A2和 B1進行化 學(xué)成分(fēn)分(fēn)析,結果如表1所示,可(kě)見螺柱 A1,A2和 B1各元素含量均符合GB/T439—2018《火力發電(diàn) 廠高溫緊固件技(jì )術導則》的要求。

1.3 掃描電(diàn)鏡分(fēn)析

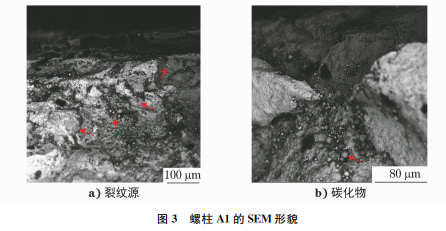

在螺柱 A1的斷口起源位置處取樣進行掃描電(diàn) 鏡(SEM)分(fēn)析,結果如圖3可(kě)知。由圖3可(kě)知:斷 口呈沿晶、解理(lǐ)和腐蝕的脆性斷裂特征,部分(fēn)晶界面 上發現氧化斑點、腐蝕坑,晶界處有(yǒu)大量碳化物(wù)顆粒 聚集,部分(fēn)碳化物(wù)顆粒粗大。

1.4 金相檢驗

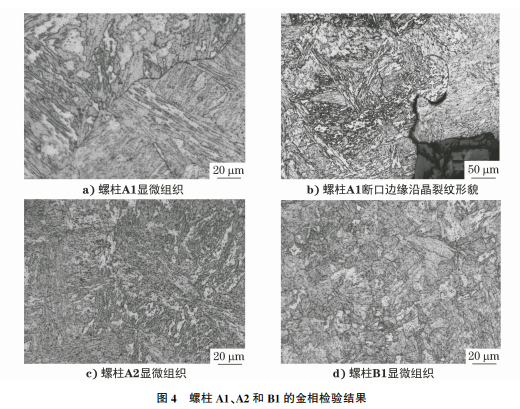

在螺柱 A1斷口裂紋源附近的縱截面和橫截面 處分(fēn)别取樣,在螺柱 A2和B1的橫截面處取樣,對 試樣進行金相檢驗,結果如圖4所示。由圖4可(kě)知: 螺柱 A1的顯微組織為(wèi)貝氏體(tǐ),有(yǒu)明顯的黑色網狀 奧氏體(tǐ)晶界,晶粒粗大,晶粒度等級為(wèi)1.5級,斷口 邊緣裂紋沿晶擴展,未發現明顯的夾雜物(wù)或套晶結 構;螺柱 A2的顯微組織為(wèi)貝氏體(tǐ),有(yǒu)明顯的黑色網 狀奧氏體(tǐ)晶界,晶粒粗大,晶粒度等級為(wèi)2級,未發 現明顯的夾雜物(wù)或套晶結構;螺柱 B1的顯微組織 為(wèi)貝氏體(tǐ),有(yǒu)輕微斷續的網狀奧氏體(tǐ)晶界,晶粒度等 級為(wèi)5級,未發現明顯的夾雜物(wù)或套晶結構。

1.5 力學(xué)性能(néng)測試

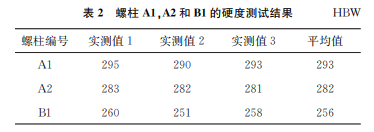

分(fēn)别在螺柱A1、A2和B1橫截面的1/2半徑處 進行布氏硬度測試,結果如表2所示,可(kě)見螺柱 A1, A2和B1的硬度均符合 GB/T439—2018的要求 (255~302HBW),其中(zhōng)螺柱 A1的硬度接近 GB/T 439—2018要求的上限。

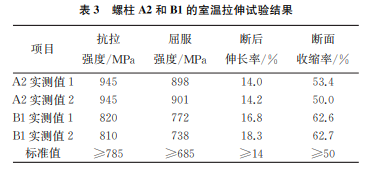

分(fēn)别在螺柱 A2和B1橫截面的1/4半徑處,沿 軸向切取2個10mm(直徑)的圓形拉伸試樣。螺 柱 A1因斷裂後長(cháng)度不滿足試驗機的拉伸要求,無 法進行拉伸試驗。拉伸試驗在室溫(21℃)下進行, 結果如表3所示,可(kě)見螺柱 A2的斷後伸長(cháng)率和斷 面收縮率均接近GB/T439—2018要求的下限。

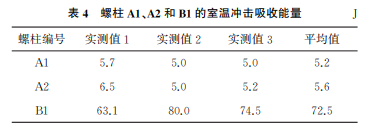

分(fēn)别在螺柱A1、A2和B1橫截面的1/4半徑處沿軸向切取試樣,并加工(gōng)成3個 U 型缺口沖擊試 樣,試樣尺寸為(wèi)10mm×10mm×55mm(長(cháng)×寬 ×高),試樣的缺口深度為(wèi)2mm,沖擊試驗在室溫 下進行,沖擊試驗結果如表4所示,沖擊試樣斷口的 宏觀形貌如圖5所示。由表4和圖5可(kě)知:螺柱 A1 和 A2的沖擊吸收能(néng)量均低于 GB/T439—2018的 要求(≥39J),螺柱 A2的剪切斷面率為(wèi)0;螺柱B1 的沖擊吸收能(néng)量符合 GB/T439—2018的要求,剪 切斷面率為(wèi)100%。

2 綜合分(fēn)析

由上述理(lǐ)化檢驗結果可(kě)知:斷裂螺柱的化學(xué)成 分(fēn)符合标準要求,說明螺柱的斷裂與材料無關;斷裂 螺柱 A1的裂紋從外表面沿黑色網狀奧氏體(tǐ)晶界向 内擴展,其顯微組織與螺柱 A2的顯微組織相似,存 在異常的黑色網狀奧氏體(tǐ)晶界,且晶粒粗大;螺柱 A1和 A2的硬度接近标準的上限,斷後伸長(cháng)率、斷 面收縮率接近标準的下限,沖擊吸收能(néng)量遠(yuǎn)低于标 準要求,沖擊試樣斷口的晶粒粗大,呈脆性斷裂特 征,原因是材料的晶粒粗大,顯微組織中(zhōng)的黑色網狀 奧氏體(tǐ)晶界導緻材料變脆。螺柱B1的顯微組織與螺柱 A1和 A2的顯微組織明顯不同,其晶粒較細, 螺柱B1的硬度、室溫拉伸試驗結果和室溫沖擊試 驗結果均符合标準要求,沖擊試樣斷口的晶粒較細, 邊緣有(yǒu)明顯剪切唇,塑性較好。

依據DL/T715—2015《火力發電(diàn)金屬材料選 用(yòng)導則》可(kě)知,螺柱 A1的材料為(wèi)20Cr1Mo1VTiB 鋼,該鋼的力學(xué)性能(néng)較均勻,持久強度高、持久塑性 高、淬透性好、抗松弛性能(néng)好,且缺口敏感性低、熱脆 傾向小(xiǎo),用(yòng)作(zuò)螺柱時推薦的最高使用(yòng)溫度為(wèi)570℃。 該鋼經常出現晶粒粗大現象,導緻其力學(xué)性能(néng)變差, 當硬度大于260HB時,該鋼的晶粒越粗大,沖擊吸 收能(néng)量越低。

根據有(yǒu)關資料顯示[5],對于主要受軸向載荷并 承受拉應力的螺栓,常見的破壞位置有(yǒu):① 與螺母 配合部分(fēn)的第一螺牙根部,該處受力占總載荷的 31%,失效概率約為(wèi)65%;② 螺紋與光杆部分(fēn)的過 渡區(qū),失效概率約為(wèi)20%;③ 螺栓頭與螺杆的過渡 處,失效概率約為(wèi)15%。螺柱在使用(yòng)中(zhōng)受力狀态複 雜,主要受到拉伸、扭轉以及複合應力的作(zuò)用(yòng),同一 截面中(zhōng),外表面受力最大,因此外表面的薄弱部位極 易萌生微裂紋,當裂紋萌生後,材料受到的應力和材 料的塑性儲備量對裂紋的擴展起決定性作(zuò)用(yòng),該斷 裂螺柱 A1的脆性大、韌性較低,非常有(yǒu)利于裂紋的 擴展。在檢修期間,為(wèi)将螺柱拆卸下來,會施加适當 的力矩并進行敲振,來回活動螺柱或螺母,使其松 動,因此螺柱必将受到額外的附加應力,增大了危險 截面的過載風險。

綜上所述,斷裂螺柱在制造過程中(zhōng)因熱處理(lǐ)工(gōng) 藝不當,存在晶粒粗大問題,影響了力學(xué)性能(néng),即沖 擊吸收能(néng)量低;在長(cháng)期高溫服役過程中(zhōng),碳化物(wù)沿原 奧氏體(tǐ)晶界析出并聚合長(cháng)大,形成脆性相,增大了材 料的缺口敏感性和脆化傾向;運行過程中(zhōng)在拉伸應 力及其他(tā)應力的綜合作(zuò)用(yòng)下,危險截面的外表面最 薄弱處萌生了微裂紋,并緩慢沿原奧氏體(tǐ)晶界擴展, 檢修期間受拆卸沖擊力的影響,裂紋快速擴展,最終導緻螺柱發生斷裂。

3 結論及建議

3.1 結論

該高壓主汽閥雙頭螺柱斷裂原因是,螺柱晶粒 粗大、沖擊韌度低,服役時間較長(cháng),産(chǎn)生了黑色網狀 奧氏體(tǐ)晶界異常組織,導緻材料脆化,缺口敏感性和 脆化傾向增大,在檢修期間受拆卸沖擊力的作(zuò)用(yòng),螺 柱發生了脆性斷裂。

3.2 建議

(1)對斷裂螺柱同材料、同規格或同期投産(chǎn)的 其他(tā)螺栓進行擴大檢查,建議将該機組 A側主汽閥 的螺柱全部更換。

(2)高溫螺栓的入廠檢驗非常重要,特别是 20Cr1Mo1VTiB鋼的組織、晶粒度和硬度應重點 複核。

(3)機組檢修時應嚴格按照标準要求對高溫螺 栓進行無損檢測、硬度測試和金相檢驗,螺栓累計運 行時間達到8×104h時,應從螺栓組中(zhōng)選擇1根有(yǒu) 代表性的螺栓進行解剖試驗,并根據解剖試驗結果 進行相應處理(lǐ)。

參考文(wén)獻:

[1] 李戈,郭 延 軍,王 魯,等.某 電(diàn) 廠 汽 輪 機 20Cr1Mo1VNbTiB鋼汽門螺栓開裂失效分(fēn)析[J].金 屬熱處理(lǐ),2021,46(5):248-252.

[2] 張健,王若民(mín),陳國(guó)宏,等.20Cr1Mo1VTiB鋼制高溫 緊固螺栓斷裂失效分(fēn)析[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊), 2019,55(11):804-807.

[3] 邱康勇,張傑,吳繼權.主汽門閥蓋螺栓斷裂失效分(fēn)析 [J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2018,54(4):304-307.

[4] 王昊.20Cr1Mo1VTiB螺栓斷裂原因分(fēn)析及其檢驗 [J].技(jì )術與市場,2018,25(3):27-29.

[5] 陶春虎.緊固件的失效分(fēn)析及其預防[M].北京:航空 工(gōng)業出版社,2013.

<> > 材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:34-37)>