摘 要:在加工(gōng)某型45鋼螺帽時,數控車(chē)過程中(zhōng)發現有(yǒu)2個螺帽發生斷裂。采用(yòng)宏觀觀察、化 學(xué)成分(fēn)分(fēn)析、掃描電(diàn)鏡及能(néng)譜分(fēn)析、金相檢驗、硬度測試和熱處理(lǐ)工(gōng)藝分(fēn)析等方法,研究了螺帽斷裂 的原因。結果表明:螺帽斷裂處存在淬火裂紋;螺帽毛坯孔壁的厚度處于淬火裂紋敏感厚度的區(qū)間 内,且底孔與内壁的過渡圓弧較小(xiǎo),産(chǎn)生了應力集中(zhōng),并形成了淬火裂紋,裂紋沿晶擴展,最終在數 控車(chē)過程中(zhōng)螺帽發生斷裂。

關鍵詞:45鋼;螺帽;數控車(chē);熱處理(lǐ)工(gōng)藝;淬火裂紋

中(zhōng)圖分(fēn)類号:TB31;V461 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0038-04

45鋼是優質(zhì)中(zhōng)碳結構鋼,該鋼淬硬性較高但淬 透性較差,一般在正火狀态下使用(yòng),具(jù)有(yǒu)良好的切削 加工(gōng)性能(néng),經調質(zhì)處理(lǐ)後可(kě)獲得較高的強度以及一 定的韌性和塑性,而且價格低,易采購(gòu),常用(yòng)于制作(zuò) 交變載荷下使用(yòng)的螺栓、螺母等緊固件、齒輪及軸類 零件等[1]。

材料為(wèi)45鋼,規格為(wèi)22mm×30mm(外螺紋直 徑×長(cháng)度),内孔直徑為(wèi)13mm 的某型螺帽,其加工(gōng) 工(gōng)藝為(wèi):下料→普車(chē)→車(chē)底孔→熱處理(lǐ)→數控車(chē)→攻 絲→表面處理(lǐ)等。根據排查結果發現,熱處理(lǐ)工(gōng)序後 共報廢了6個螺帽,并在現場發現1個開裂螺帽毛 坯,數控車(chē)過程中(zhōng)有(yǒu)2個螺帽發生斷裂。筆(bǐ)者對斷裂 螺帽進行了一系列理(lǐ)化檢驗,找出了螺帽斷裂的原 因,并提出了相關建議,以提升産(chǎn)品的質(zhì)量和安(ān)全性。

1 理(lǐ)化檢驗

1.1 宏觀觀察

對開裂螺帽毛坯和數控車(chē)斷裂螺帽進行宏觀觀 察,結果如圖1所示。由圖1可(kě)知:開裂螺帽毛坯和 數控車(chē)斷裂螺帽的裂紋源均位于孔底與内壁相交處 邊緣,數控車(chē)斷裂螺帽斷口較為(wèi)平齊,呈黑灰色,無 鏽蝕現象,斷面與軸線(xiàn)夾角約呈45°,靠近外壁部分(fēn) 存在少量撕裂棱線(xiàn);開裂螺帽毛坯内孔底部存在粗 大的車(chē)刀(dāo)紋痕迹。

1.2 化學(xué)成分(fēn)分(fēn)析

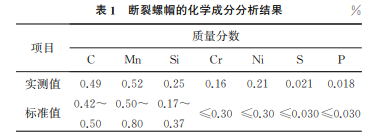

對數控車(chē)斷裂螺帽取樣進行化學(xué)成分(fēn)分(fēn)析,結 果如表1所示,可(kě)見螺帽的主要化學(xué)成分(fēn)滿足 GJB 1951—94《航空用(yòng)優質(zhì)結構鋼棒規範》對45鋼的 要求。

1.3 掃描電(diàn)鏡(SEM)及能(néng)譜分(fēn)析

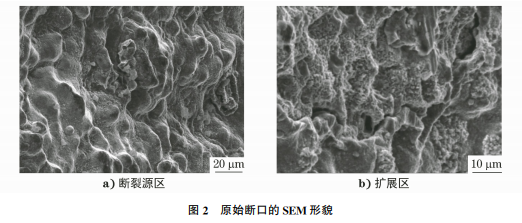

在數控車(chē)斷裂螺帽的斷口處取樣,經無水乙醇 超聲清洗後,進行SEM 分(fēn)析,結果如圖2所示,由 于斷口表面被黑色物(wù)質(zhì)覆蓋,所以無法看清斷口特 征。經能(néng)譜分(fēn)析可(kě)知黑色覆蓋物(wù)主要含有(yǒu) O、Fe等 元素,應為(wèi)高溫作(zuò)用(yòng)下形成的氧化産(chǎn)物(wù)。

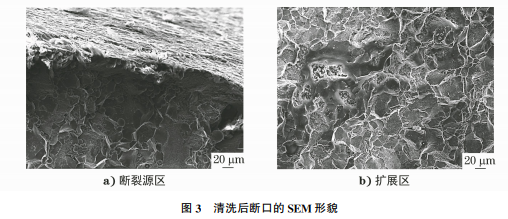

将原始斷口用(yòng)10%(體(tǐ)積分(fēn)數)H2SO4 水溶液 +緩蝕劑超聲清洗後,進行SEM 分(fēn)析,結果如圖3 所示,可(kě)見斷裂源區(qū)和擴展區(qū)斷面有(yǒu)少量氧化産(chǎn)物(wù) 未被完全去除,清洗幹淨部位的斷口主要呈沿晶+ 少量準解理(lǐ)形貌。

1.4 金相檢驗

将數控車(chē)斷裂螺帽沿軸向切開,經鑲嵌、磨制及 抛光後,用(yòng)光學(xué)顯微鏡進行觀察,然後用(yòng)4%(體(tǐ)積 分(fēn)數)硝酸乙醇溶液對試樣進行腐蝕,再用(yòng)光學(xué)顯微 鏡進行觀察,結果如圖4可(kě)知。由圖4可(kě)知:斷口表 面存在氧化現象,深度約為(wèi)0.07mm;非金屬夾雜物(wù) 主要為(wèi)球狀氧化物(wù),依據GB/T10561—2005《鋼中(zhōng) 非 金屬夾雜物(wù)含量的測定标準評級圖顯微檢驗法》,可(kě)評為(wèi)D類細系0.5級,撕裂棱線(xiàn)處存在少量 二次裂紋,呈沿晶擴展形貌;斷口處未見脫碳現象, 顯微組織為(wèi)回火索氏體(tǐ),存在少量帶狀組織偏析現 象,依據GB/T13299—1991《鋼的顯微組織評定方 法》,可(kě)評為(wèi) A3C類2級,未見過熱、過燒等缺陷。

1.5 硬度測試

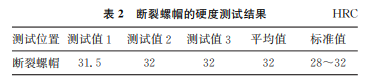

将腐蝕後的金相試樣重新(xīn)磨制、抛光後,進行硬 度測試,并依據 GB/T1172—1999《黑色金屬硬度 及強度換算值》進行換算,結果如表2所示,可(kě)見斷 裂螺帽的硬度較為(wèi)均勻,未見明顯差别,滿足 GB/T 1172—1999的要求。

1.6 熱處理(lǐ)工(gōng)藝分(fēn)析

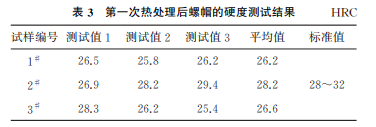

通過查找加工(gōng)記錄發現,該批螺帽進行了兩次熱處理(lǐ),第一次為(wèi)淬火油冷+回火處理(lǐ),第二次為(wèi)淬 火水冷+回火處理(lǐ)。第一次熱處理(lǐ)後螺帽的硬度測 試結果如表3所示,可(kě)見螺帽的硬度不均勻,且有(yǒu)2 個試樣的硬度低于GB/T1172—1999的要求。

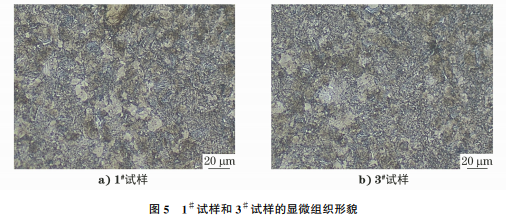

對硬度不滿足要求的螺帽(1# 試樣和3# 試樣) 進行金相檢驗,結果如圖5所示,可(kě)知螺帽的顯微組 織為(wèi)回火索氏體(tǐ)+少量上貝氏體(tǐ)[2]。說明第一次熱 處理(lǐ)過程中(zhōng),45鋼經完全奧氏體(tǐ)化後,未完全形成 馬氏體(tǐ),而形成了少量上貝氏體(tǐ)組織,從而導緻回火 後硬度較小(xiǎo)。

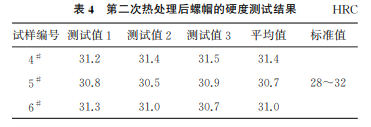

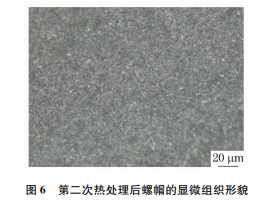

第二次熱處理(lǐ)後螺帽的硬度測試結果如表4所示,可(kě)見螺帽的硬度均勻,且均滿足 GB/T1172- 1999的要求。對第二次熱處理(lǐ)後的螺帽進行金相 檢驗,結果如圖6所示,可(kě)見螺帽的顯微組織為(wèi)回火 索氏體(tǐ),未見上貝氏體(tǐ)等非馬氏體(tǐ)組織。

2 綜合分(fēn)析

由上述理(lǐ)化檢驗結果可(kě)知:斷裂螺帽的主要化 學(xué)成分(fēn)滿足标準要求,碳元素含量接近标準上限;裂 紋起源于螺帽内壁與孔底相交處,沿内壁向外壁呈 圓弧狀擴展;斷口呈黑灰色,說明存在陳舊性裂紋; 數控車(chē)斷裂螺帽斷口表面存在氧化現象,經清洗後 觀察斷口表面主要呈沿晶特征;斷口表面未見脫碳 現象,顯微組織為(wèi)回火索氏體(tǐ)結構,未見過熱、過燒 等缺陷,存在少量帶狀組織偏析,非金屬夾雜物(wù)為(wèi)D 類細系0.5級;數控車(chē)斷裂螺帽的硬度滿足标準要 求,但接近标準上限。如果材料存在原始裂紋,則熱 處理(lǐ)後,裂紋周圍會有(yǒu)氧化圓點和明顯的氧化脫碳 現象[3],而開裂螺帽毛坯和數控車(chē)斷裂螺帽的裂紋 均與圓環呈45°夾角,且斷口表面未見明顯脫碳現 象,故排除原材料存在開裂問題的情況。

45鋼的淬透性差,在油淬過程中(zhōng)常出現非馬氏 體(tǐ)組織[4],造成産(chǎn)品的硬度較低,難以滿足标準要 求。為(wèi)了提升該批螺帽的淬透能(néng)力,在熱處理(lǐ)之前 鑽取了直徑為(wèi)12mm,壁厚約為(wèi)5mm 的底孔。該 批螺帽經過兩次熱處理(lǐ),第一次淬火後油冷處理(lǐ),發 現螺帽存在非馬氏體(tǐ)組織,又(yòu)對該批螺帽進行了第 二次淬火後水冷處理(lǐ)。螺帽毛坯孔壁厚度約為(wèi) 5mm,45鋼的淬火裂紋敏感厚度為(wèi)5~8mm [5],螺帽毛坯孔壁厚度正處于該區(qū)間範圍内。螺帽為(wèi)盲孔 結構,盲孔底部與孔壁相交處為(wèi)尺寸突變處;盲孔加 工(gōng)方式為(wèi)車(chē)削成型,表面較為(wèi)粗糙,且在盲孔底部與 孔壁結合處過渡圓弧較小(xiǎo),工(gōng)件上的缺口、尖角、溝 槽等都是淬火内應力集中(zhōng)的地方,是淬裂的危險 源[6]。該批螺母材料碳元素含量較高,提升了淬火 時獲得馬氏體(tǐ)的能(néng)力[7],且原材料中(zhōng)存在少量碳化 物(wù)帶狀偏析,裂紋在内壁與盲孔底部交接處産(chǎn)生并 沿晶擴展,在随後的高溫熱處理(lǐ)過程中(zhōng),裂紋表面氧 化,回火後裂紋表面發黑。完全斷開的螺帽已在熱 處理(lǐ)工(gōng)序被挑出報廢,未完全斷開的螺帽在後續的 數控車(chē)過程中(zhōng)發生斷裂。

3 結論及建議

45鋼螺帽毛坯存在盲孔,孔底存在較大車(chē)刀(dāo) 紋,孔底與孔壁相接處過渡圓弧較小(xiǎo),該處為(wèi)尺寸突 變處,且壁厚為(wèi)45鋼淬火裂紋敏感厚度,同時材料 存在少量碳化物(wù)帶狀偏析,在第二次熱處理(lǐ)淬火水 冷過程中(zhōng),淬火裂紋在螺帽孔底與孔壁相交處産(chǎn)生, 并沿晶擴展,數控車(chē)過程中(zhōng),有(yǒu)2個螺帽最終發生 斷裂。

建議将螺帽的加工(gōng)工(gōng)藝調整為(wèi):下料→普車(chē)→ 熱處理(lǐ)→車(chē)底孔→數控車(chē)→攻絲→表面處理(lǐ),以避 免産(chǎn)生淬火裂紋。

參考文(wén)獻:

[1] 顧培育,程全士,窦建偉,等.45鋼雙頭螺柱斷裂失效 分(fēn)析[J].金屬加工(gōng)(熱加工(gōng)),2020(6):56-57.

[2] 李亞紅,鄭淑麗,朱偉強,等.45鋼淬火裂紋分(fēn)析及改 進[J].航天制造技(jì )術,2015(5):50-52.

[3] 丁禮權,範植金,葉巍,等.45鋼齒輪軸零件淬火開裂 原因分(fēn)析[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2014,50(10): 767-769.

[4] 尹德(dé)軍,康學(xué)勤,劉雲峰,等.行星架調質(zhì)開裂原因分(fēn) 析[J].兵器材料科(kē)學(xué)與工(gōng)程,2018,41(2):94-97.

[5] 邊晉榮,趙瑞,李志(zhì)廣,等.45 # 鋼熱處理(lǐ)淬火裂紋控 制[J].機械管理(lǐ)開發,2007,22(增刊1):105-106, 108.

[6] 劉宗昌.鋼件的淬火開裂及防止方法[M].北京:冶金 工(gōng)業出版社,2008.

[7] 王長(cháng)健.45鋼錐套淬火裂紋失效分(fēn)析[J].金屬熱處 理(lǐ),2017,42(4):204-207.

<>> 材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:38-41)>