摘 要:某汽車(chē)在累計行駛600km後其發動機氣門彈簧發生斷裂。采用(yòng)宏觀觀察、化學(xué)成分(fēn)分(fēn) 析、金相檢驗、硬度測試、斷口分(fēn)析和CT檢測等方法對該氣門彈簧的斷裂原因進行了分(fēn)析。結果表 明:氣門彈簧的斷裂性質(zhì)為(wèi)疲勞斷裂,噴丸過程導緻彈簧内部産(chǎn)生凹坑缺陷,凹坑處的應力集中(zhōng)程度 較大,在受循環往複作(zuò)用(yòng)力的條件下,彈簧表面形成微裂紋,并不斷擴展,最終導緻彈簧發生斷裂。

關鍵詞:汽車(chē)發動機;氣門彈簧;疲勞斷裂;凹坑;噴丸工(gōng)藝

中(zhōng)圖分(fēn)類号:TB31 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0042-03

氣門彈簧作(zuò)為(wèi)控制氣門與氣門座緊密結合的關 鍵性發動機内部零部件,對于整車(chē)在行駛過程中(zhōng)的 安(ān)全至關重要。氣門彈簧利用(yòng)自身彈簧的張力來抵 消氣門關閉時的阻力,使氣門和氣門座能(néng)達到一個 緊密貼合的狀态。氣門彈簧出現斷裂等問題時,彈 簧自身張力瞬間失效,導緻氣門失去支撐并掉入燃 燒室,将造成嚴重安(ān)全事故[1]。

氣門彈簧斷裂的主要原因有(yǒu)材料選擇不當、工(gōng) 藝設計問題、相關件問題等[2-5]。材料選擇不當包括 材料本身存在缺陷(内部空穴、位錯、夾雜等),工(gōng)藝 設計問題主要包括材料在加工(gōng)過程中(zhōng)産(chǎn)生的外部磨 損、應力殘留以及産(chǎn)生共振等問題,相關件問題主要 包括設置的鎖夾槽位置過高或過低、凸輪升程過長(cháng) 或過短等[6-7]。

某汽車(chē)在累計行駛600km 後發動機出現異 常響動,對發動機拆解後發現第二缸的第一個進 氣門的氣門彈簧發 生 斷 裂,該 氣 門 彈 簧 材 料 為(wèi) VDSiCr鋼,硬度為(wèi)560~620HV,工(gōng)藝制備流程 為(wèi):卷簧→回火→磨 簧 → 探 傷 → 噴 丸 → 立 定 處 理(lǐ)→回火→清洗塗油→包裝(zhuāng)。筆(bǐ)者采用(yòng)宏觀觀 察、化學(xué)成分(fēn)分(fēn)析、金相檢驗、硬度測試、斷口分(fēn)析 和計算機斷層掃描(CT)檢測等方法,研究了該氣 門彈簧的斷裂原因,并提出了改進建議,以避免該 類問題再次發生。

1 理(lǐ)化檢驗

1.1 宏觀觀察

對斷裂氣門彈簧進行宏觀觀察,結果如圖1所 示,可(kě)見該氣門彈簧的直徑為(wèi)3.1mm,斷裂發生于 彈簧小(xiǎo)頭第3,4圈交界處,斷口與彈簧的軸線(xiàn)夾角呈45°,斷口為(wèi)銀白色,呈現金屬光澤,未被氧化或 腐蝕,未出現頸縮等明顯塑性變形行為(wèi)。

1.2 化學(xué)成分(fēn)分(fēn)析

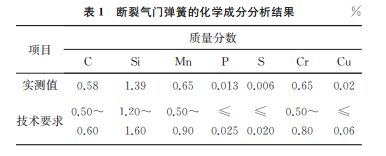

對斷裂氣門彈簧取樣進行化學(xué)成分(fēn)分(fēn)析,結果如

表1所示,可(kě)知氣門彈簧的化學(xué)成分(fēn)符合技(jì )術要求。

1.3 金相檢驗

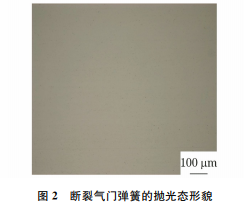

在該氣門彈簧斷口附近截取試樣,經鑲嵌、磨

制、抛光後,用(yòng)光學(xué)顯微鏡進行觀察,結果如圖2所

示,依據GB/T10561—2005《鋼中(zhōng)非金屬夾雜物(wù)含

量的測定标準評級圖顯微檢驗法》對其所含的非金

屬夾雜物(wù)進行判定,結果為(wèi)該氣門彈簧不含非金屬

夾雜物(wù)。

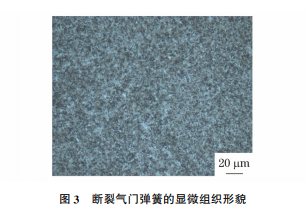

使用(yòng)4%(體(tǐ)積分(fēn)數)的硝酸乙醇溶液對上述試 樣進行腐蝕,并用(yòng)光學(xué)顯微鏡進行觀察,結果如圖3 所示,可(kě)見清晰的回火屈氏體(tǐ)組織,組織較為(wèi)均勻, 未發現明顯的偏析或石墨化現象,在彈簧邊緣位置 也未發現明顯的脫碳層,滿足标準要求。

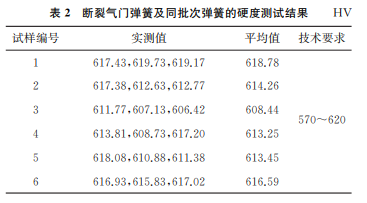

1.4 硬度測試

在斷裂氣門彈簧上取樣(試樣1),同時在同批 次彈簧上取樣(試樣2~6),進行維氏硬度測試,結果如表2所示,斷裂彈簧及同批次正常彈簧的硬度 範圍 為(wèi) 600~620 HV,符 合 技(jì ) 術 要 求 (570~ 620HV)。

1.5 斷口分(fēn)析

用(yòng)三維顯微鏡觀察氣門彈簧斷口的宏觀形貌,

結果如圖4所示,可(kě)見其斷口處明顯存在凹坑缺陷,

且尺寸較大;另外在該彈簧的其他(tā)部位又(yòu)發現了同

樣的凹坑,初步判斷該凹坑為(wèi)斷裂源。

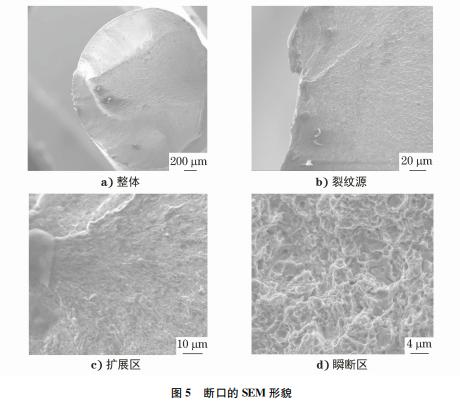

對斷口表面進行超聲處理(lǐ),清除表面油污等髒 物(wù),然後用(yòng)掃描電(diàn)子顯微鏡(SEM)對其進行觀察, 結果如圖5所示。由圖5可(kě)知:斷口表面有(yǒu)台階狀 錯層結構,在邊緣溝壑位置存在一處明顯的損傷缺 陷,并且在損傷缺陷周圍有(yǒu)明顯的放射狀紋路,由邊 緣向中(zhōng)心區(qū)域和四周輻射,判斷該缺陷處為(wèi)裂紋源; 放射棱線(xiàn)區(qū)域可(kě)見疲勞擴展區(qū),擴展區(qū)較為(wèi)平坦,但 疲勞輝紋并不明顯,且擴展區(qū)所占面積較小(xiǎo);斷口中(zhōng) 心部位以及其餘周邊邊緣部位顔色發亮,可(kě)見韌窩 撕裂形貌,判斷其為(wèi)瞬斷區(qū)。

1.6 CT檢測

對同批次彈簧進行CT檢測,結果如圖6所示。 由圖6可(kě)知:同批次彈簧内部并未出現明顯的裂紋 或空穴,但彈簧内部水平截面有(yǒu)微小(xiǎo)的缺口,其深度 約為(wèi)0.1mm。在同批次多(duō)個彈簧中(zhōng)都發現有(yǒu)類似 的凹坑,凹坑大多(duō)處于彈簧内部,其形狀大多(duō)為(wèi)圓 形,深度均大于0.1mm,推測凹坑的産(chǎn)生原因為(wèi)噴 丸工(gōng)藝中(zhōng)存在噴丸過度所緻。

2 綜合分(fēn)析

由上述理(lǐ)化檢驗結果可(kě)知,該斷裂氣門彈簧的 化學(xué)成分(fēn)、顯微組織及硬度符合技(jì )術要求,可(kě)以排除因材料選擇不當而引起彈簧斷裂的原因。斷裂彈簧 的宏觀形貌中(zhōng)未發現明顯的塑性斷裂特征,在彈簧 外圈表面也未發現明顯的裂紋或擦傷痕迹。斷裂氣 門彈簧缺口裂紋源處存在明顯缺陷,彈簧表面缺陷 處産(chǎn)生存在應力集中(zhōng),并産(chǎn)生微裂紋,氣門彈簧在使 用(yòng)過程中(zhōng)不斷受拉應力和壓應力的作(zuò)用(yòng),且彈簧表 面長(cháng)期承受扭切應力,裂紋不斷擴展,最終導緻氣門 彈簧發生斷裂。

由同批次彈簧的 CT檢測結果可(kě)知,彈簧内表 面有(yǒu)小(xiǎo)凹坑,凹坑大多(duō)為(wèi)圓形。判定凹坑的産(chǎn)生與 噴丸工(gōng)藝有(yǒu)關,噴丸過程導緻氣門彈簧内圈表面産(chǎn) 生凹坑缺陷,使得彈簧出現應力集中(zhōng)現象,最終造成 氣門彈簧斷裂。

3 結論與建議

該氣門彈簧斷裂的原因為(wèi):噴丸工(gōng)藝使氣門彈 簧表面存在缺陷,缺陷處極易産(chǎn)生應力集中(zhōng),在循環 應力的作(zuò)用(yòng)下,裂紋萌生并擴展,最終氣門彈簧發生 斷裂。

建議在彈簧出廠前增加質(zhì)檢工(gōng)藝,并重點檢測彈簧内圈等部位;要求原料供應商(shāng)增加材料的表面 硬度,提高彈簧在噴丸過程中(zhōng)的抗擊打能(néng)力;優化噴 丸工(gōng)藝,注意噴丸流量和時間的選擇,調整噴丸 角度。

參考文(wén)獻:

[1] 曾鶴齡,相華.發動機氣門彈簧斷裂問題分(fēn)析[J].裝(zhuāng) 備制造技(jì )術,2010(11):137-138.

[2] 樊堅興.汽車(chē)發動機氣門彈簧斷裂原因分(fēn)析[J].失效 分(fēn)析與預防,2015,10(1):21-25.

[3] 白雲嶺.汽車(chē)發動機氣門彈簧斷裂分(fēn)析[J].理(lǐ)化檢驗 (物(wù)理(lǐ)分(fēn)冊),2013,49(7):476-478.

[4] 吳連偉,張德(dé)君,李文(wén)博,等.發動機氣門彈簧與鎖夾 座自動裝(zhuāng)配的研究及應用(yòng)初探[J].中(zhōng)國(guó)設備工(gōng)程, 2022(2):141-144.

[5] 聶輪.氣門彈簧早期斷裂原因[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn) 冊),2021,57(4):55-57.

[6] 陸慧,孫明正.船用(yòng)柴油機拉缸故障失效分(fēn)析[J].理(lǐ) 化檢驗(物(wù)理(lǐ)分(fēn)冊),2022,58(2):45-48.

[7] 師利芳,劉正虎,周林.車(chē)用(yòng)六角頭螺栓斷裂原因[J]. 理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2022,58(5):26-29.

<>>材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:42-44)>