摘 要:某火電(diàn)廠用(yòng)316L鋼球閥在表面滲碳熱處理(lǐ)後産(chǎn)生凹坑及黑斑現象,嚴重影響了球閥使 用(yòng)過程中(zhōng)的密封效果。采用(yòng)宏觀觀察、掃描電(diàn)鏡及能(néng)譜分(fēn)析等方法,分(fēn)析了該凹坑及黑斑的産(chǎn)生原 因。結果表明:球閥在滲碳過程中(zhōng),溫度和熱處理(lǐ)時間控制不當,導緻表面碳元素形成局部偏聚,形 成了局部黑色區(qū)域;Cr元素在表層區(qū)域形成短程擴散,并覆蓋于表層,滲碳後以 M23C6 和Fe-Cr-C 化合物(wù)相形式析出,M23C6 以球狀形式偏聚,随着運行過程發生脫落,并形成凹坑,元素在凹坑邊緣 偏聚并析出有(yǒu)害相,析出和脫落交替作(zuò)用(yòng),最終導緻凹坑加速形成。

關鍵詞:球閥;滲碳熱處理(lǐ);凹坑;黑斑;元素偏聚

中(zhōng)圖分(fēn)類号:TB31 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0045-05

球閥的主要作(zuò)用(yòng)是通過在閥體(tǐ)内的旋轉作(zuò)業, 控制電(diàn)力系統中(zhōng)部分(fēn)管道工(gōng)質(zhì)的流通和截止[1]。球 閥外壁與閥體(tǐ)内壁之間存在時間較長(cháng)、頻次較高的 滑動摩擦作(zuò)用(yòng),易使球閥外壁或閥體(tǐ)内壁産(chǎn)生磨損, 在運行過程中(zhōng),流動工(gōng)質(zhì)會持續沖刷已經脫落的薄 弱區(qū)域,導緻球閥表面開裂,并引發工(gōng)質(zhì)洩漏[2]。

在球閥産(chǎn)品生産(chǎn)過程中(zhōng),通常會對球閥表面進 行硬化表面改性,主要方法有(yǒu)等離子噴塗、激光熔 覆、熱噴塗、滲碳等,為(wèi)提高批量化生産(chǎn)的效率,常用(yòng) 滲碳方法進行表面改性。球閥滲碳過程産(chǎn)生的表面 缺陷主要有(yǒu)兩種形式,一種是黑色塊狀凸起(黑斑) 缺陷,另一種是凹坑缺陷[3]。某火電(diàn)廠用(yòng)316L鋼 球閥滲碳熱處理(lǐ)後發現球閥表面局部産(chǎn)生凹坑及黑 斑缺陷,嚴重影響了球閥在旋轉過程中(zhōng)的密封效果和表層硬度均勻性,該球閥直徑為(wèi)80mm,材料為(wèi) 316L奧氏體(tǐ)不鏽鋼。筆(bǐ)者對該球閥進行一系列理(lǐ) 化檢驗,查明了凹坑及黑斑産(chǎn)生的原因,以期為(wèi)提高 球閥産(chǎn)品的質(zhì)量提供理(lǐ)論基礎。

1 理(lǐ)化檢驗

1.1 宏觀觀察

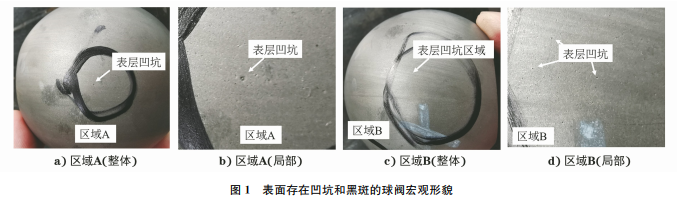

對表面存在凹坑和黑斑的球閥進行宏觀觀

察,結果如圖1所示。由圖1可(kě)知:球閥表面區(qū)域

A分(fēn)布有(yǒu)密集的凹坑和黑斑,個别凹坑直徑較大,

深度較深,區(qū)域B與區(qū)域 A形貌基本一緻;表面凹

坑的平均直徑約為(wèi)0.18mm,最大凹坑直徑約為(wèi)

0.53mm,凹坑的平均間距約為(wèi)1.86mm,分(fēn)布較

為(wèi)密集。

1.2 掃描電(diàn)鏡(SEM)分(fēn)析

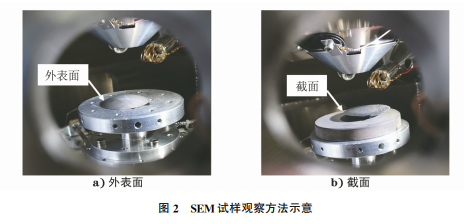

在球閥外表面和截面區(qū)域取樣,采用(yòng)線(xiàn)切割的

方法将試樣加工(gōng)為(wèi)片狀,然後用(yòng)Apollo300型SEM

進行觀察,試樣觀察方法如圖2所示。

1.2.1 表面

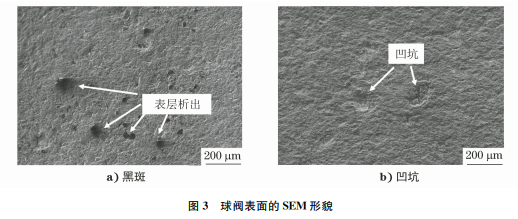

球閥表面的SEM 形貌如圖3所示,可(kě)見球閥

表面滲碳不均勻,碳元素偏聚引起球閥表面出現塊

狀析出,進而形成圓形黑斑;黑斑和凹坑的分(fēn)布都較

為(wèi)均勻、彌散,黑斑的平均直徑約為(wèi)22μm,凹坑的

平均直徑約為(wèi)121μm,均屬于微觀缺陷。

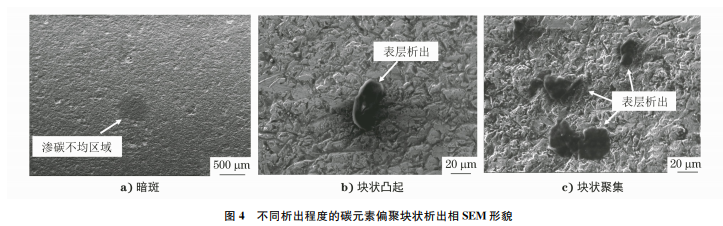

對不同析出程度的碳元素偏聚塊狀析出相進行 SEM 觀察,結果如圖4所示。由圖4可(kě)知:在析出 初期時,塊狀析出相以暗斑形式分(fēn)布在球閥表面;随 着滲碳時效處理(lǐ)的時間不斷延長(cháng),該處形成碳元素 偏聚,并在表面形成黑色塊狀凸起,甚至塊狀聚集形 貌[4],此時黑色塊狀析出相附近并未産(chǎn)生明顯的凹 坑形貌或其他(tā)析出相。

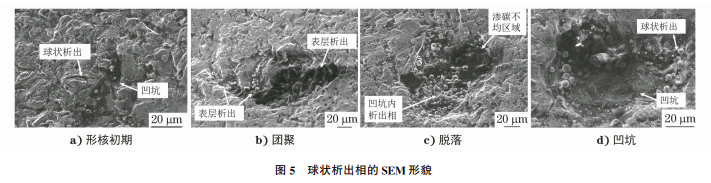

球閥表面部分(fēn)析出相并未以塊狀凸起或聚集的 形式繼續長(cháng)大,而是形成球狀析出相,其SEM 形貌如 圖5所示。由圖5可(kě)知:在形核初期,球狀析出相尺 寸較小(xiǎo),未形成團聚,分(fēn)布在塊狀析出相表面[5];随着 滲碳熱處理(lǐ)工(gōng)藝的進行,塊狀析出相長(cháng)大、聚集,且其 附近球狀析出相的尺寸開始增大,數量逐漸增多(duō),并 形成團聚效應[6];随着球狀析出相團聚尺寸不斷增 大,該處基體(tǐ)開始産(chǎn)生凹陷,并伴有(yǒu)基體(tǐ)組織損失,球 狀析出相和塊狀析出相發生脫落[7];最終基體(tǐ)表面形 成凹坑,凹坑周邊伴有(yǒu)球狀析出相的形貌組織。

1.2.2 截面

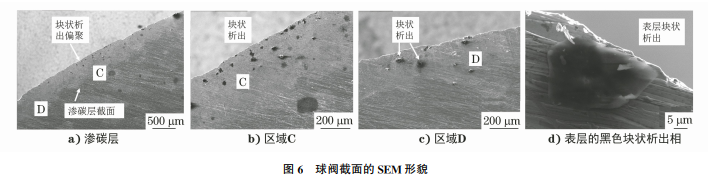

對球閥截面進行SEM 分(fēn)析,結果如圖6所示。

由圖6可(kě)知:滲碳層呈鋸齒狀,為(wèi)熱處理(lǐ)和焊接過程

中(zhōng)材料表層的典型形貌[8],球閥表層距離鋸尖的平

均厚度為(wèi)413μm,球閥表層距離齒根的平均厚度為(wèi)

352μm,滲碳層中(zhōng)分(fēn)布有(yǒu)黑色塊狀析出相,該相與

表層黑色塊狀析出相的形貌和尺寸基本一緻,平均

直徑為(wèi)18μm,說明該相為(wèi)滲碳濃度過高時基體(tǐ)内

析出的塊狀化合物(wù)顆粒;将滲碳層分(fēn)為(wèi)C和D兩個

區(qū)域,區(qū)域C黑色塊狀析出相分(fēn)布密集,黑色塊狀

析出相平均間距約為(wèi)35μm,且多(duō)靠近試樣表層;區(qū)

域D黑色塊狀析出相平均間距為(wèi)280μm,兩個區(qū)

域析出相尺寸并無明顯變化;球閥表層的黑色塊狀

析出相剝離于基體(tǐ)外,在試樣磨抛過程中(zhōng)并未發生

形變,可(kě)推斷其為(wèi)基體(tǐ)内部和表層的硬質(zhì)顆粒質(zhì)

點[9]。

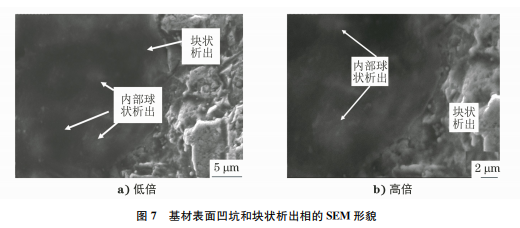

基材表面凹坑和塊狀析出相的SEM 形貌如圖 7所示,可(kě)見黑色塊狀析出相與球狀析出相(M23C6) 交替析出,形成共生狀态。

1.3 能(néng)譜(EDS)分(fēn)析

采用(yòng) QUANTAX 型 EDS分(fēn)别對球閥表層不 同區(qū)域進行分(fēn)析,結果如圖8所示。由圖8可(kě)知:球 閥表層均勻滲碳區(qū)域無碳元素偏聚導緻的黑色形 貌;表層輕微滲碳不均區(qū)域存在因輕微碳元素偏聚 而導緻的黑色區(qū)域,但該偏聚未形成明顯析出相,形 貌仍與基體(tǐ)保持一緻;表層明顯滲碳不均區(qū)域存在因碳元素偏聚而導緻的黑色塊狀析出相,且析出相 附着于球閥表層,黑色塊狀析出相幾乎不含 Cr元 素,因此保持為(wèi)黑色的塊狀碳化物(wù)[10];表層較嚴重 滲碳不均區(qū)域因塊狀碳化物(wù)的交替析出、脫落而形 成明顯凹坑,凹坑内部區(qū)域為(wèi)滲碳不均的黑色區(qū)域, 凹坑内形成了大量球狀析出相,還有(yǒu)部分(fēn)尚未脫落 的黑色塊狀析出相;凹坑内部球狀析出相附着于凹 坑内部黑色塊狀析出相表面,形成球狀團聚,球狀析 出相和塊狀析出相為(wèi)共生析出狀态,球狀析出相主 要含有(yǒu)Fe、C元素,同時含有(yǒu)少量Cr元素。

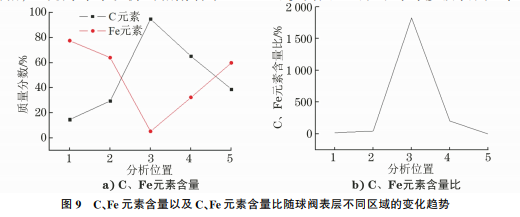

對 O元素及幹擾元素Si、S進行計算排除[11],

可(kě)得出C、Fe元素含量(質(zhì)量分(fēn)數,下同)以及C、Fe

元素含量比随球閥表層不同區(qū)域的變化趨勢(見圖

9)。由圖9可(kě)知,均勻滲碳表面 C、Fe元素含量比為(wèi)18.9%,碳元素作(zuò)為(wèi)表面硬質(zhì)改性的少量添加元

素,約占基體(tǐ)成分(fēn)含量的1/5;黑色塊狀析出相中(zhōng)

C、Fe元素含量比約為(wèi)1825.3%,高濃度的碳元素

形成偏聚效應,集合成硬質(zhì)質(zhì)點,約為(wèi)基體(tǐ)成分(fēn)的

18倍,其 他(tā) 區(qū) 域 的 C、Fe 元 素 含 量 比 均 介 于

18.9%~1825.3%。

2 綜合分(fēn)析

由上述理(lǐ)化檢驗結果可(kě)知:含碳析出相更容易

在碳元素含量較高的區(qū)域附近形成化合物(wù)并析

出[12],球狀析出相均位于黑色塊狀析出相和脫落後

凹坑的周圍,說明球狀析出相更容易在碳元素含量

較高的塊狀析出相周圍析出,C、Fe元素含量比直接

影響滲碳層的脆性及脫落減薄特性,C、Fe元素含量

比越大,該處滲碳層的脆性越大,脫落風險越大[13]。

Cr元素在球閥基材表層富集,同時因滲碳氣氛而導

緻球閥表層局部碳元素含量過高,使表層Cr元素與

C元素産(chǎn)生化合物(wù),該區(qū)域含碳析出相 M23C6 和高

碳顆粒析出過量,最終形成黑色塊狀高碳Fe-C析出

相和球狀Fe-Cr-C析出相。該兩種物(wù)質(zhì)均為(wèi)硬質(zhì)質(zhì)

點,與基材形成剝離狀态,結合不緊密,在球閥旋轉

摩擦或碰撞過程中(zhōng)均有(yǒu)可(kě)能(néng)發生脫落,進而産(chǎn)生凹

坑。基材表面的凹坑加速了元素偏聚效應,進而加

速了碳顆粒的形成和球狀相析出。M23C6 相和FeC相的析出和脫落交替作(zuò)用(yòng),導緻凹坑處變深,最終

形成大尺寸凹坑形貌,導緻球閥表面密封失效。

3 結論

該球閥表面滲碳凹坑和黑斑産(chǎn)生的原因為(wèi),滲 碳熱處理(lǐ)過程中(zhōng),滲碳氣氛濃度過高、滲碳時間過 長(cháng),導緻碳元素發生偏聚,從而造成球閥外表面材料損失,并形成凹坑和黑斑。

參考文(wén)獻:

[1] 李明凱,趙雄翔,康賀銘,等.滲碳 Cr-Ni高強硬度合 金鋼超高周疲勞壽命預測[J].材料科(kē)學(xué)與工(gōng)藝, 2022,30(1):69-75.

[2] 黃瑞,劉湘江,黃宗澤.R18CrNi8鋼制滲碳針閥體(tǐ)失 效分(fēn)析[J].寶鋼技(jì )術,2021(2):43-47.

[3] 盧豔東,田洪志(zhì).超級雙相不鏽鋼球閥腐蝕洩漏預防 措施[J].發電(diàn)設備,2021,35(3):177-184.

[4] 馬玉山(shān),何濤,常占東,等.失效F51球閥閥體(tǐ)表面硬 質(zhì)塗層研究[J].有(yǒu)色礦冶,2019,35(2):39-41.

[5] 尚玉來,金瑞建,金克雨,等.高溫耐磨球閥密封面塗 層強化工(gōng)藝的研究[J].閥門,2022(1):52-57.

[6] 黃宇生,柏洪武,邱曉來,等.超音速火焰噴塗Cr3C2- NiCr塗層性能(néng)及其在金屬硬密封球閥上的應用(yòng)[J]. 材料保護,2020,53(9):50-55.

[7] 陳彥,杭麗娜,張程,等.钛材球閥閥球及閥座表面硬 化處理(lǐ)的研究[J].化工(gōng)機械,2018,45(5):533-537.

[8] 張成,陸平,張清雙,等.金屬密封球閥密封面硬化技(jì ) 術的選擇[J].通用(yòng)機械,2015(5):87-88.

[9] 車(chē)鵬程,邵文(wén)柱,程義,等.瞬時過熱對高鉻鎳奧氏體(tǐ) 鋼斷裂和析出相形變的影響機理(lǐ)[J].金屬熱處理(lǐ), 2021,46(5):235-242.

[10] 曹海.耐磨球閥在煤直接液化工(gōng)藝的應用(yòng)及失效分(fēn)析 [J].化工(gōng)管理(lǐ),2021(26):178-179.

[11] 胡偉勇,王峰,項文(wén)建,等.GCr15鋼軸承套圈球化退 火表層脫碳分(fēn)析[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2018,54 (4):269-271,275.

[12] 王維發,王星,王培科(kē),等.采煤機齒軌輪淬火開裂原 因分(fēn)析[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2016,52(2):146- 148.

[13] 李俊,呂東,張曉忠,等.金屬密封球閥的密封性能(néng)機 理(lǐ)解析[J].閥門,2022(2):123-127.

<>>材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:45-49)