摘 要:某風電(diàn)場3MW 機組在投運後,多(duō)次發生葉片連接螺栓斷裂事故。采用(yòng)宏觀觀察、化學(xué) 成分(fēn)分(fēn)析、力學(xué)性能(néng)測試、金相檢驗、資料對比核查、登機現場檢查等方法,對螺栓的斷裂原因進行 研究。結果表明:螺栓因受到周期性交變應力作(zuò)用(yòng)而發生疲勞斷裂;螺栓的裝(zhuāng)配精(jīng)度不足,安(ān)裝(zhuāng)過 程中(zhōng)存在偏心現象,導緻螺栓杆部與螺栓孔内壁緊密接觸,局部受擠壓力過大;安(ān)裝(zhuāng)時,潤滑膏塗抹 控制不到位,造成葉片連接螺栓預緊力不均勻,最終導緻螺栓發生疲勞斷裂。建議更換損壞的葉片 連接高強螺栓,嚴格遵守高強螺栓的裝(zhuāng)配要求,正确塗抹螺栓潤滑膏,以确保機組安(ān)全穩定運行。

關鍵詞:風電(diàn)機組;葉片;高強螺栓;疲勞斷裂;預緊力

中(zhōng)圖分(fēn)類号:TB31 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0053-04

風力發電(diàn)具(jù)有(yǒu)環境污染小(xiǎo)、安(ān)裝(zhuāng)快、維護費用(yòng)低 等優點。目前,國(guó)内的風能(néng)資源豐富,風電(diàn)産(chǎn)業發展 迅速,但随着大批風電(diàn)機組的安(ān)裝(zhuāng),主軸斷裂、葉輪 掉落、葉片斷裂等安(ān)全事故頻發,風電(diàn)機組的質(zhì)量安(ān) 全問題也得到廣泛關注。

風電(diàn)機組各部件之間采用(yòng)高強螺栓連接,多(duō)應 用(yòng)在塔筒、葉輪、輪毂、齒輪箱等關鍵部位,在運行中(zhōng) 承受着循環交變載荷的作(zuò)用(yòng),易産(chǎn)生疲勞,甚至斷 裂[1]。某風電(diàn)場3MW 機組在投運後,多(duō)次發生葉 片連接螺栓斷裂事故。該3MW 機組葉片通過沿 其内環均勻分(fēn)布的64根螺栓與輪毂連接,葉片連接 高強螺栓規格為(wèi)36mm×487mm(直徑×長(cháng)度), 材料為(wèi)42CrMoA 鋼,強度等級為(wèi)10.9級。筆(bǐ)者采 用(yòng)宏觀觀察、化學(xué)成分(fēn)分(fēn)析、力學(xué)性能(néng)測試、金相檢 驗、資料對比核查、登機現場檢查等方法,對螺栓的斷裂原因進行了研究,并提出了改進建議,以避免該 類事故再次發生。

1 理(lǐ)化檢驗

1.1 宏觀觀察

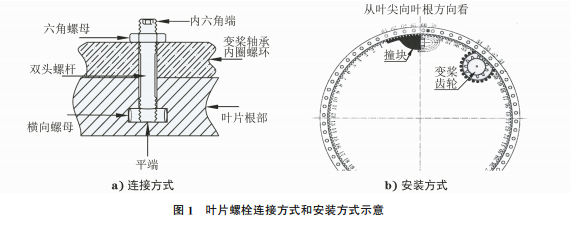

現場檢查發現3根葉片高強螺栓根部斷裂,其 中(zhōng)2根螺栓斷裂後卡在變槳齒圈與變槳電(diàn)機齒輪之 間。葉片與輪毂采用(yòng)雙頭螺栓連接,底端是橫向螺 母(T型螺母),隐埋在葉片根部内,外部吸附玻璃 鋼,頂端是六角螺母。葉片螺栓連接方式和安(ān)裝(zhuāng)方 式如圖1所示[2]。3根斷裂螺栓的宏觀形貌如圖2 所示,可(kě)見2根螺栓均斷裂于T型螺母内部。

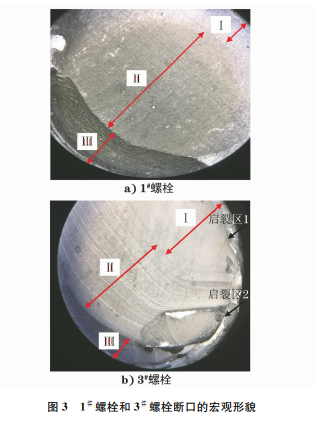

用(yòng)LeicaA60H 型體(tǐ)式顯微鏡觀察1# 螺栓和 3# 螺栓斷口的宏觀形貌,結果如圖3所示。由圖 3a)可(kě)知:1# 螺栓斷口由裂紋源區(qū)(Ⅰ)、裂紋擴展區(qū) (Ⅱ)和最終瞬斷區(qū)(Ⅲ)組成,裂紋源位于螺栓外緣 應力集中(zhōng)處,裂紋由邊緣向中(zhōng)心擴展,裂紋源區(qū)斷口 表面光滑,分(fēn)析為(wèi)工(gōng)作(zuò)應力突然增大而導緻裂紋萌 生;裂紋擴展區(qū)呈淺灰色,整個區(qū)域較為(wèi)平整,隐約 可(kě)見疲勞貝紋線(xiàn);裂紋瞬斷于螺栓橫截面1/5處,最 終瞬斷區(qū)與橫截面的夾角約為(wèi)45°,斷面較粗糙,顔 色發暗[3-5]。

由圖3b)可(kě)知:3# 螺栓外緣有(yǒu)兩處裂紋源(啓裂 區(qū)1和啓裂區(qū)2),螺栓受交變載荷作(zuò)用(yòng),首先從啓 裂區(qū)1處萌生裂紋,裂紋沿螺栓橫截面擴展,擴展區(qū) 可(kě)見明顯的疲勞輝紋線(xiàn);從啓裂區(qū)2處萌生新(xīn)的裂 紋,該疲勞裂紋擴展并與啓裂區(qū)1處的裂紋彙合,當 裂紋擴展至螺栓剩餘面積不能(néng)承受葉片的載荷時, 高強螺栓發生疲勞斷裂。1# 螺栓和3# 螺栓的最終 瞬斷區(qū)面積所占比例均較小(xiǎo),說明螺栓最終斷裂時 所受應力不大,螺栓斷裂不是過大的持續載荷所緻。

1.2 化學(xué)成分(fēn)分(fēn)析

采用(yòng) OLYMPUS型直讀式光譜儀對1# ~3# 螺栓試樣進行化學(xué)成分(fēn)分(fēn)析,結果如表1所示,可(kě)知螺栓化學(xué)成分(fēn)均符合GB/T3077—2015《合金結構 鋼》的要求。

1.3 力學(xué)性能(néng)測試

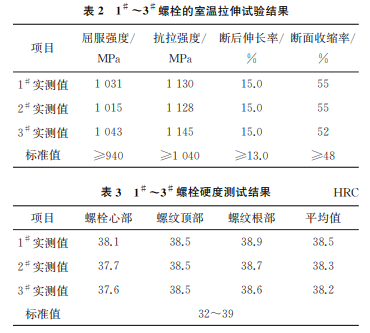

在1# ~3# 螺栓的螺杆部位取樣,進行室溫拉 伸試驗及洛氏硬度測試,結果如表2,3所示,可(kě)知 1# ~3# 螺栓的各項力學(xué)性能(néng)指标均符合 GB/T 3098.1—2010《緊固件機械性能(néng) 螺栓、螺釘和螺柱》 的要求,其中(zhōng)靠近螺紋根部和螺紋頂部區(qū)域的硬度 高于螺栓心部區(qū)域的硬度,原因是螺紋機械制造過 程産(chǎn)生了加工(gōng)硬化現象[6]。

1.4 金相檢驗

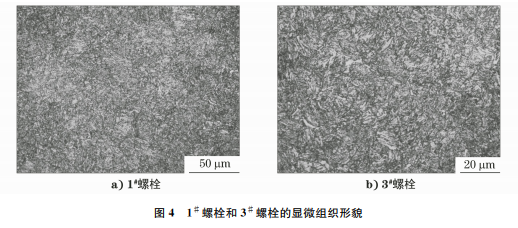

在1# 螺栓和3# 螺栓的橫向取樣,經研磨、腐蝕 後用(yòng)光學(xué)顯微鏡進行金相檢驗,結果如圖4所示,可(kě) 知1# 螺栓和3# 螺栓的顯微組織均為(wèi)回火索氏體(tǐ), 組織未見異常。

1.5 資料對比核查

該風電(diàn)場有(yǒu)16台3MW 機組,其中(zhōng)15台機組葉 片長(cháng)度為(wèi)55m,1台機組葉片長(cháng)度為(wèi)58m,但兩種不同 葉片長(cháng)度機組的葉片連接螺栓設計參數完全相同,故 存在安(ān)全裕度不足的現象。對另外2個風電(diàn)場(主機 廠不同)的3MW機組葉片連接螺栓參數進行了調研, 均未發生葉片連接螺栓頻繁斷裂事故。此外,葉片長(cháng) 度增加3m,相應的葉根最大彎矩、最大軸向力均有(yǒu)所 增大,螺栓的運行載荷也相應增大,因此機組葉片螺栓 頻繁斷裂可(kě)能(néng)與制造廠設計安(ān)全裕度不足有(yǒu)關。

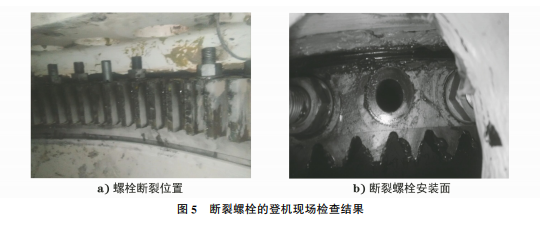

1.6 登機現場檢查

登機現場檢查發現變槳軸承和斷裂螺栓安(ān)裝(zhuāng)面 上有(yǒu)殘存的潤滑膏(見圖5),使螺栓預緊力變小(xiǎo),螺 栓局部受力不均,造成螺栓提前疲勞,甚至斷裂[7]。 同時發現部分(fēn)螺栓有(yǒu)松動現象,螺栓緊固後,定位标 志(zhì)線(xiàn)錯位超過20°,斷裂螺紋與 T型螺母表面可(kě)見 不同程度的摩擦光亮痕迹,表明運行過程中(zhōng)螺栓有(yǒu) 松動或滑動現象。螺栓松動或滑動後,其所受的交 變應力增加,促使螺栓發生疲勞斷裂。

2 螺栓更換施工(gōng)方案

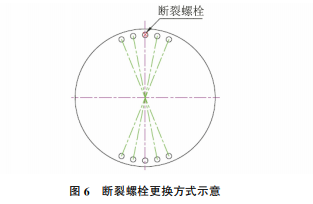

該風電(diàn)場螺栓的更換施工(gōng)方案為(wèi),更換斷裂螺 栓和其左、右兩側各兩根螺栓,及該5根螺栓圓周對 角線(xiàn)對應的5根螺栓,共計10根(見圖6)。現場裝(zhuāng) 配要求為(wèi):變槳軸承與墊圈接觸面不允許塗抹潤滑 膏,保證裝(zhuāng)配質(zhì)量,避免影響螺栓預緊力的均勻性; 該機組葉片螺栓頻繁斷裂,聯系主機廠對該風電(diàn)場 風機載荷重新(xīn)校核計算,對應葉片螺栓的裝(zhuāng)配預緊 力需進行調整。

3 結論與建議

3.1 結論

(1)螺栓化學(xué)成分(fēn)、顯微組織、力學(xué)性能(néng)均未見 異常,說明螺栓斷裂與螺栓的材料無關。

(2)葉片螺栓位于葉片與變槳軸承連接處,長(cháng) 期受到軸向拉應力及徑向剪切應力的交變載荷作(zuò) 用(yòng);裂紋起源于螺紋根部應力集中(zhōng)的外緣,呈現出高 周多(duō)源啓裂特征,疲勞裂紋不斷擴展,最終導緻螺栓 發生斷裂。

(3)大部分(fēn)螺栓斷裂于 T型螺母側,該端螺栓 裝(zhuāng)配精(jīng)度不足,安(ān)裝(zhuāng)過程中(zhōng)存在偏心現象,導緻螺栓 杆部與螺栓孔内壁緊密接觸,局部受擠壓力過大,導 緻螺栓發生斷裂。

(4)葉片螺栓在裝(zhuāng)配過程中(zhōng)潤滑膏塗抹出現偏 差,導緻螺栓預緊力不均,對葉片螺栓使用(yòng)壽命影響 較大。

3.2 建議

(1)對葉片的運行載荷、設計載荷進行優化,對 葉根連接系統進行重新(xīn)設計,并對螺栓連接強度進 行計算校核。

(2)更換的備用(yòng)螺栓應盡量使用(yòng)原批次螺栓, 若無原批次備件可(kě)用(yòng),應更換同規格、同扭矩系數的 螺栓。

(3)嚴格按照螺栓裝(zhuāng)配要求進行安(ān)裝(zhuāng),按照十 字法操作(zuò),控制施加的預緊力;定期标定扭矩扳手, 确保扭矩扳手的準确性和穩定性;正确塗抹螺栓副 潤滑膏,均勻施加螺栓預緊力。

(4)風電(diàn)機組投運時,可(kě)以對連接螺栓進行無 損檢測,若發現裂紋應及時進行更換螺栓;定期檢測 螺栓的預緊力,保證螺栓預緊力符合設計要求。

參考文(wén)獻:

[1] 應華冬,劉宏偉,陳中(zhōng)亞,等.大型風力機槳葉螺栓斷 裂失效分(fēn)析及優化研究[J].機電(diàn)工(gōng)程,2021,38(2): 216-221.

[2] 李青龍.某在役風電(diàn)機組葉片連接螺栓變形斷裂原因 分(fēn)析及處理(lǐ)[J].風能(néng),2021(6):76-79.

[3] 林将.風電(diàn)機組葉片螺栓斷裂原因分(fēn)析[J].現代制造 技(jì )術與裝(zhuāng)備,2021,57(2):130-131.

[4] 應華冬,何俊尉,何國(guó)棟,等.風電(diàn)機組槳葉螺栓斷裂 失效原因分(fēn)析[J].裝(zhuāng)備制造技(jì )術,2017(12):203- 206.

[5] 陶鋼正,王建國(guó),曹建忠,等.風電(diàn)機組葉根螺栓斷裂 失效分(fēn)析[J].可(kě)再生能(néng)源,2013,31(3):77-80.

[6] 吉昌兵.風電(diàn)用(yòng)高強度螺栓常見斷裂原因分(fēn)析[J].東 方汽輪機,2014(1):60-64.

[7] 趙海川,黃海江.風電(diàn)行業高強螺栓的潤滑問題分(fēn)析 [J].風能(néng),2010(4):64-66.

<>>材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:53-56)>