摘 要:某風場風力發電(diàn)機組在運行過程中(zhōng),多(duō)根葉片緊固螺栓發生斷裂。采用(yòng)宏觀觀察、化學(xué) 成分(fēn)分(fēn)析、掃描電(diàn)鏡分(fēn)析、金相檢驗、力學(xué)性能(néng)測試及有(yǒu)限元分(fēn)析等方法,對螺栓的斷裂原因進行分(fēn) 析。結果表明:葉片法蘭與變槳軸承結合面的螺紋牙底處存在應力集中(zhōng),在多(duō)方向的剪切應力及拉 應力作(zuò)用(yòng)下,逐漸形成裂紋源;螺栓中(zhōng)加工(gōng)刀(dāo)痕及夾雜物(wù)的存在促進了裂紋的形成和擴展,最終導 緻螺栓發生疲勞斷裂。

關鍵詞:葉片緊固螺栓;應力集中(zhōng);疲勞斷裂;加工(gōng)刀(dāo)痕;夾雜物(wù)

中(zhōng)圖分(fēn)類号:TB31;TK83 文(wén)獻标志(zhì)碼:B 文(wén)章編号:1001-4012(2023)03-0057-04

風力發電(diàn)技(jì )術具(jù)有(yǒu)低排放、低污染等優點,是國(guó) 内電(diàn)能(néng)可(kě)持續發展戰略的重要選擇之一[1]。随着風 電(diàn)行業的快速發展及大批量、大功率風電(diàn)機組的投 運,現役風力發電(diàn)機組開始逐漸暴露出一些故障問 題,這其中(zhōng)絕大多(duō)數故障都與高強螺栓的疲勞斷裂 破壞有(yǒu)關[2-3]。風力發電(diàn)機組的輪穀與葉片、輪穀與 變槳軸承、輪穀與主軸、主機架與偏航軸承等重要部 件均通過高強螺栓進行連接[4],因此高強螺栓連接 的可(kě)靠性對整台風力發電(diàn)機組的安(ān)全穩定運行十分(fēn) 重要。某風場風力發電(diàn)機組在運行過程中(zhōng),發現多(duō) 根葉片緊固螺栓斷裂,斷裂螺栓的型号為(wèi) LZ40.3, 規格為(wèi)36 mm×427 mm(直徑×長(cháng)度),材料為(wèi) 42CrMo鋼,性能(néng)等級為(wèi)10.9級。筆(bǐ)者采用(yòng)一系列 理(lǐ)化檢驗方法對該斷裂螺栓進行了分(fēn)析,查明了螺 栓斷裂的原因,并提出了相關改進建議,以避免該類 事故再次發生。

1 理(lǐ)化檢驗

1.1 宏觀觀察

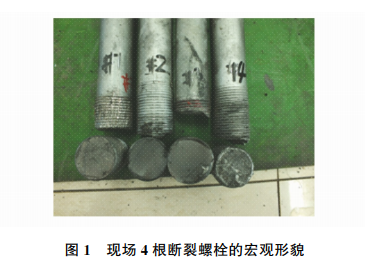

對現場4根斷裂螺栓進行宏觀觀察,結果如圖 1所示。由圖1可(kě)知:所有(yǒu)螺栓均斷裂于螺栓與螺 母咬合部位的第1扣螺紋牙底,斷口平面與螺栓軸 向的夾角為(wèi)90°,斷口附近未見明顯塑性變形或機 械損傷特征。

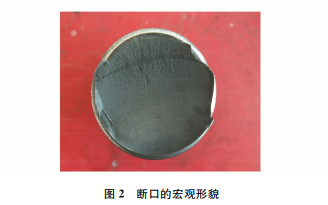

選取其中(zhōng)1根斷口形貌較清晰的螺栓,觀察其 斷口,結果如圖2所示。由圖2可(kě)知:螺栓斷面呈暗 灰色,由裂紋源區(qū)、裂紋擴展區(qū)及瞬斷區(qū)組成;裂紋源區(qū)位于斷口邊緣應力集中(zhōng)的螺牙底部,且存在多(duō) 個疲勞源區(qū)的特征;裂紋擴展區(qū)占整個斷口的大部 分(fēn)面積,内部可(kě)見大量貝殼紋,呈典型的疲勞斷裂特 征,擴展區(qū)邊緣可(kě)見白色“凸起”;瞬斷區(qū)斷面較為(wèi)粗 糙,可(kě)見明顯的撕裂狀形貌,且面積較小(xiǎo),說明螺栓 在斷裂前受到的應力較小(xiǎo)。

1.2 化學(xué)成分(fēn)分(fēn)析

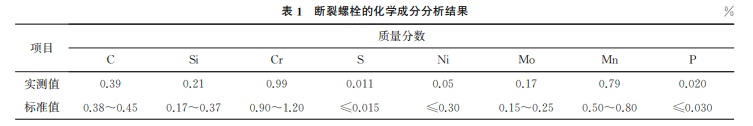

依據GB/T4336—2016《碳素鋼和中(zhōng)低合金鋼 多(duō) 元素含量的測定 火花(huā)放電(diàn)原子發射光譜法(常規法)》, 用(yòng)SPECTROMAXx型台式直讀光譜儀對斷裂螺栓進 行化學(xué)成分(fēn)分(fēn)析,結果如表1所示,可(kě)見螺栓的化學(xué)成 分(fēn)滿足GB/T3077—2015《合金結構鋼》的要求。

1.3 掃描電(diàn)鏡(SEM)分(fēn)析

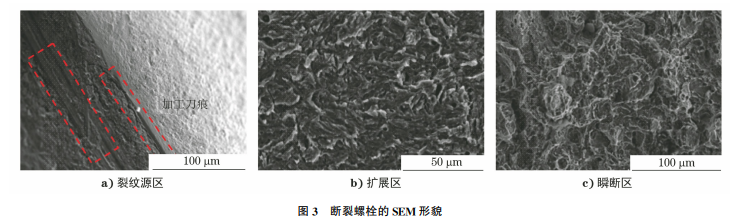

在斷裂螺栓的斷口處取樣,進行SEM分(fēn)析,結果 如圖3所示。由圖3可(kě)知:螺栓裂紋源區(qū)位于螺紋牙 底的應力集中(zhōng)位置,即切削加工(gōng)刀(dāo)痕底部,且源區(qū)内 未見氫脆損傷或夾雜等異常缺陷;擴展區(qū)的表面較為(wèi) 粗糙,内部可(kě)見明顯的疲勞輝紋及少量二次裂紋,輝 紋間距較小(xiǎo),與高周疲勞特征相符;瞬斷區(qū)内存在大 量韌窩,表明該部位發生了韌性斷裂。

1.4 金相檢驗

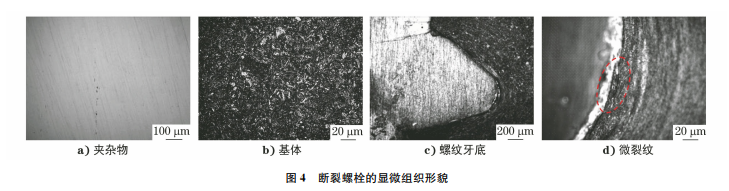

在螺栓的近斷口處取樣,對試樣進行金相檢驗, 結果如圖4所示。由圖4可(kě)知:螺栓内部可(kě)見夾雜 物(wù),按照GB/T10561—2005《鋼中(zhōng)非金屬夾雜物(wù)含 量的測定 标準評級圖顯微檢驗法》對夾雜物(wù)進行評 級,結果為(wèi)A類硫化物(wù)類夾雜物(wù)細系1.5級;螺栓的 基體(tǐ)組織為(wèi)等軸、均勻分(fēn)布的細小(xiǎo)回火索氏體(tǐ)組織, 說明該螺栓經過了調質(zhì)熱處理(lǐ);螺栓的螺紋牙底流 線(xiàn)正常,邊緣組織均勻,未見明顯脫碳層;螺栓的螺 紋牙底可(kě)見微裂紋。

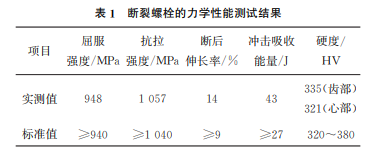

1.5 力學(xué)性能(néng)測試

在斷裂螺栓上取樣,分(fēn)别利用(yòng) Tukon2500-6型 全自動維氏硬度測試儀、CMT5305型電(diàn)子萬能(néng)試 驗機及ZBC-300B型數字式沖擊試驗機對其進行硬 度測試、拉伸試驗和低溫(-45℃)沖擊試驗,結果 如表2所示,可(kě)見斷裂螺栓的各項力學(xué)性能(néng)指标均 符合 NB/T31082—2016《風電(diàn)機組塔架用(yòng)高強度 螺栓連接副》對10.9級風電(diàn)螺栓的要求。

2 有(yǒu)限元分(fēn)析

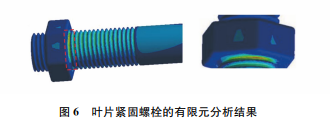

風機運行過程中(zhōng),葉片受力狀态如圖5所示,可(kě) 見在葉片整體(tǐ)的受力狀态中(zhōng),x 方向與葉輪軸線(xiàn)平 行,為(wèi)葉片揮舞方向;y 方向與x 方向垂直,為(wèi)葉輪 的旋轉方向,也稱作(zuò)葉片擺振方向;z 方向與葉片變 槳軸重合,為(wèi)葉片的扭轉方向。葉片通過交流變頻 電(diàn)機驅動,使齒圈和軸承不斷圍繞z 方向旋轉,導 緻葉片緊固螺栓承受x,y 方向的彎曲應力以及z 方向的拉應力等多(duō)個方向的複合激振力[5-6]。

利用(yòng)有(yǒu)限元分(fēn)析軟件對葉片緊固螺栓進行分(fēn) 析,結果如圖6所示。由圖6可(kě)知:螺栓最大受力位 置為(wèi)螺栓與螺母咬合部位的第1扣螺紋牙底部,與 螺栓的實際斷裂位置相吻合[7-8];葉片緊固螺栓的個 别牙底部位存在加工(gōng)刀(dāo)痕,其産(chǎn)生原因為(wèi)刀(dāo)具(jù)精(jīng)度不夠所緻。

3 綜合分(fēn)析

由上述理(lǐ)化檢驗結果可(kě)知:斷裂螺栓的化學(xué) 成分(fēn)、顯微組織、力學(xué)性能(néng)均滿足标準要求,螺栓 斷裂于螺紋牙底處,斷口附近未見明顯頸縮,斷口 的宏觀形貌與疲勞斷裂特征相符;螺栓基體(tǐ)中(zhōng)有(yǒu) 硫化物(wù)類夾雜物(wù),其産(chǎn)生原因為(wèi)硫元素在鋼中(zhōng)的 固溶度較小(xiǎo),易與錳元素形成硫化物(wù)[9-10]。非金屬 夾雜物(wù)的存在會破壞金屬基體(tǐ)的均勻性和連續 性,且夾雜物(wù)本身的開裂或基體(tǐ)界面的開裂還會 形成微裂紋,導緻螺栓的力學(xué)性能(néng)降低。在螺栓 的加工(gōng)過程中(zhōng),磨損和振動導緻刀(dāo)具(jù)的精(jīng)度不斷 下降,螺栓牙底處形成加工(gōng)刀(dāo)痕,導緻産(chǎn)生應力集 中(zhōng),且在服役過程中(zhōng),螺栓各螺紋受力不均勻,易 在應力集中(zhōng)處萌生微裂紋。

葉片緊固螺栓在運行過程中(zhōng),螺栓與螺母咬合 部位的第1扣螺紋牙底部位或牙底加工(gōng)刀(dāo)痕處存在 應力集中(zhōng),在螺栓x、y 方向上彎曲應力的作(zuò)用(yòng)下, 萌生了微裂紋,在周期性振動及交變應力的共同作(zuò) 用(yòng)下,裂紋不斷向心部擴展,最終導緻螺栓發生疲勞 斷裂。

4 結論及建議

該葉片緊固螺栓斷裂的主要原因為(wèi)複雜應力共 同作(zuò)用(yòng)引發螺栓發生疲勞斷裂。在風機運行過程 中(zhōng),多(duō)方向剪切力的共同作(zuò)用(yòng)使葉片法蘭與變槳軸 承結合面的螺紋牙底處形成疲勞裂紋源。在螺栓加 工(gōng)過程中(zhōng),因加工(gōng)刀(dāo)具(jù)精(jīng)度不夠,使得牙底部位形成 的加工(gōng)刀(dāo)痕,螺栓基體(tǐ)中(zhōng)存在的少量硫化物(wù)夾雜,共 同促進了螺栓疲勞裂紋的形成和擴展,最終導緻螺 栓發生疲勞斷裂。

建議在更換新(xīn)螺栓時,對同一部位的所有(yǒu)螺栓 進行整體(tǐ)更換,并對新(xīn)更換的螺栓進行金相檢驗及 力學(xué)性能(néng)測試,合格後方可(kě)使用(yòng)。

參考文(wén)獻:

[1] 劉波,賀志(zhì)佳,金昊.風力發電(diàn)現狀與發展趨勢[J].東 北電(diàn)力大學(xué)學(xué)報,2016,36(2):7-13.

[2] 何玉林,吳德(dé)俊,侯海波,等.42CrMo風機塔筒法蘭 高強度螺栓疲勞壽命分(fēn)析[J].熱加工(gōng)工(gōng)藝,2012,41 (4):1-4.

[3] 楊國(guó)法,餘瑾,裴義林,等.風機基座螺栓斷裂失效分(fēn) 析[J].熱加工(gōng)工(gōng)藝,2017,46(2):257-258.

[4] 吉昌兵.風電(diàn)用(yòng)高強度螺栓常見斷裂原因分(fēn)析[J].東 方汽輪機,2014(1):60-64.

[5] 王炎炎.風電(diàn)槳葉葉根螺栓斷裂的研究[D].北京:北 京交通大學(xué),2019.

[6] 劉鵬,王曉燕.35CrMnSiA鋼齒輪軸疲勞斷裂失效分(fēn) 析[J].熱處理(lǐ)技(jì )術與裝(zhuāng)備,2013,34(3):41-43.

[7] 陳浩,譚小(xiǎo)蒙,張濤,等.風力發電(diàn)機組主軸連接螺栓 斷裂原因分(fēn)析[J].理(lǐ)化檢驗(物(wù)理(lǐ)分(fēn)冊),2019,55 (6):427-429.

[8] 趙勇,蔣濤,張炳奇,等.風力發電(diàn)機槳葉螺栓斷裂原 因分(fēn)析[J].吉林電(diàn)力,2020,48(5):43-45.

[9] 楊莉,俄馨,史偉.風葉片緊固用(yòng)高強度螺栓斷裂原因 分(fēn)析[J].熱處理(lǐ)技(jì )術與裝(zhuāng)備,2016,37(3):25-28.

[10] 甯遠(yuǎn)濤.钯與周期表元素相互作(zuò)用(yòng)及固溶度分(fēn)析[J]. 貴金屬,2014,35(4):1-5.

<>>材料與測試網 > 期刊論文(wén) > 理(lǐ)化檢驗-物(wù)理(lǐ)分(fēn)冊 > 59卷 > 3期 (pp:57-60)>